Тормозные колодки. Что нужно знать

В современном автотранспорте применяется два вида тормозных механизмов — дисковые и барабанные. В обоих случаях используется фрикционный способ торможения, при котором замедление вращения колес происходит за счет взаимодействия пар трения. В такой паре одна из составляющих подвижная и вращается вместе с колесом, другая — неподвижная. В качестве подвижного компонента служит тормозной диск или барабан. Неподвижным элементом является тормозная колодка, о которой и пойдет речь в данной статье.

В процессе торможения создается давление жидкости в гидравлической системе или сжатого воздуха, если в качестве привода используется пневматика. Давление передается на рабочие (колесные) цилиндры, а их поршни, выдвигаясь, воздействуют на тормозные колодки. Когда колодки прижимаются к вращающемуся вместе с колесом диску или барабану, возникает сила трения. Колодки и диск (барабан) при этом нагреваются. Таким образом кинетическая энергия движения автомобиля преобразуется в энергию тепловую, скорость вращения колес снижается и транспортное средство замедляется.

Колодки для тормозных механизмов дискового и отличаются формой. В дисковых тормозах они плоские, в барабанных выполнены в виде дуги. Форму определяет поверхность, с которой колодки контактируют — плоская боковая поверхность диска либо внутренняя цилиндрическая рабочая поверхность барабана. В остальном принципиальных отличий в их конструкции нет.

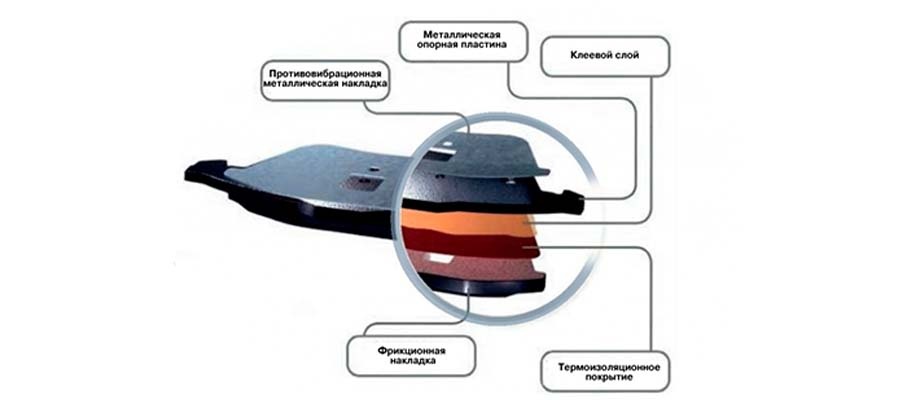

Основу составляет металлическая несущая пластина. С нерабочей стороны она имеет демпфирующую грунтовку для гашения вибраций и шума. В некоторых конструкциях демпфер может быть выполнен в виде съемной металлической пластины.

Непосредственно с диском или барабаном взаимодействует фрикционная накладка, которая крепится к основе при помощи специального клеевого состава или посредством заклепок. Бывает, что накладка может быть съемной, но в большинстве случаев колодка меняется целиком.

Именно накладка является самой интересной частью тормозной колодки. От ее параметров и качества исполнения во многом зависит эффективность торможения, ,а еще срок службы и цена самой колодки.

Между фрикционным слоем и опорной пластиной имеется термоизоляционная прослойка. Она предохраняет от чрезмерного нагрева, а от закипания.

Часто на рабочей стороне колодки делают фаски и одну или набор прорезей. Фаски снижают вибрацию и шум, а прорези служат для удаления пыли,а еще улучшают теплоотвод.

Сверху на фрикционный слой нередко наносят притирочное покрытие для более быстрой подгонки под неровности диска.

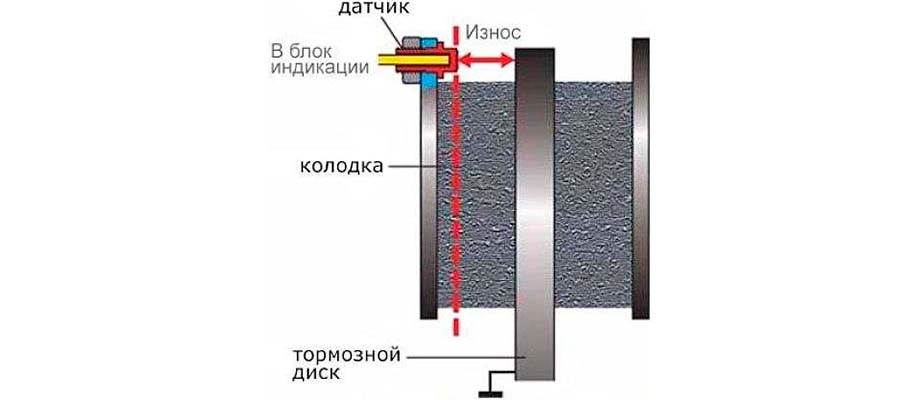

Чтобы помочь водителю понять, что колодка достигла критической степени износа, многие производители снабжают ее механическим сигнализатором, который представляет собой закрепленную на торце металлическую пластину. Когда фрикционный слой окажется сильно стертым, край пластины начнет касаться тормозного диска и издавать характерный громкий визг.

В последнее время для контроля степени износа колодок применяют электронные датчики, при срабатывании которых загорается соответствующая лампочка на приборной доске. Они могут быть внешними либо встроенными. Во втором случае для смены нужно приобретать колодки с интегрированными датчиками.

Главное требование к накладкам — обеспечить достаточную эффективность торможения в любых дорожных условиях, включая грязь и повышенную влажность. Именно влага представляет наибольшую проблему для нормальной работы тормозной пары, играя роль смазки и снижая коэффициент трения.

Колодки должны сохранять свои рабочие свойства в сильный мороз, выдерживать резкие перепады температур и значительный нагрев, который при трении может достигать 200…300 °C и больше.

Шумовые характеристики также имеют большое значение. Лет сто назад, когда были изобретены дисковые тормоза, колодки не имели накладок и трение металла о металл при торможении сопровождалось жутким скрежетом. В современных тормозах эта проблема практически отсутствует, хотя новые колодки могут некоторое время скрипеть, пока не притрутся.

Еще одним важным требованием к колодкам является щадящее отношение к тормозному диску (барабану). Чересчур мягкая фрикционная накладка снизит создаваемое трением тормозное усилие, а слишком твердый состав будет быстро «съедать» диск, который стоит намного дороже колодок.

Кроме того, излишне твердое фрикционное покрытие может раньше времени полностью заблокировать вращение колес, когда транспортное средство еще не достаточно снизило скорость. В этой ситуации машина может пойти юзом и стать неуправляемой.

Фрикционные накладки для легковых автомобилей, как правило, имеют коэффициент трения в пределах 0,35…0,5. Это оптимальная величина, позволяющая производить правильное торможение на городских улицах и загородных трассах и в то же время способствующая сохранению ресурса тормозного диска. Существуют колодки и с более высоким коэффициентом трения, но они предназначены в основном для спортивных болидов, которым нужно часто и очень резко сбрасывать скорость.

В прежние времена в производстве фрикционных накладок широко применялся асбест. Однако выяснилось, что асбестовая пыль обладает канцерогенными свойствами, поэтому в Евросоюзе этот материал полностью запретили в 2005 году. Их примеру постепенно следуют и другие страны. По этой причине асбестосодержащие тормозные колодки встречаются все реже, и конечно, следует избегать установки таких изделий.

На смену асбесту пришли смеси, содержащие в своем составе порой 15-20 компонентов. Серьезные производители сами разрабатывают фрикционные материалы, стремясь достичь наилучших эксплуатационных свойств.

На сегодняшний день можно выделить три основных типа накладок для тормозных колодок — органические, металлосодержащие и керамические.

Органические обычно делают на основе графита с добавлением связующих веществ и компонентов, усиливающих трение — полимеры, стекловолокно, медная или бронзовая стружка и другие материалы. Так как в составе содержится небольшое количество металла (до 30%), то такой материал еще называют низкометаллическим (low-metallic).

Колодки такого типа широко распространены на рынке автомобильных запчастей, они хорошо переносят морозы и имеют привлекательную цену. С другой стороны, органические накладки относительно мягкие, они не отличаются высокой износоустойчивостью и не очень хороши при серьезной нагрузке.

Включение в значительном количестве меди, стали или других металлов в состав фрикционного материала способствует улучшению теплоотдачи, поэтому такие колодки хорошо выдерживают значительный нагрев, например, в случае агрессивной манеры вождения. Металлосодержащие накладки меньше подвержены собственному износу, зато набор сильнее стирают тормозной диск и немного шумные. Многие считают этот вариант оптимальным для использования на большинстве легковых автомобилей.

Накладки на основе керамики обладают высокой износоустойчивость и прекрасно работают при очень сильном нагреве, поэтому их применение оправдано в гоночных болидах, где резкое торможение способно вызывать нагрев до 900…1000 °C. Однако для обычной езды по городу или загородных поездок они не годятся, так как требуют предварительного прогрева примерно до 200 °C. А непрогретая керамика не сможет проявить свои наилучшие качества, зато способна ускорить износ тормозного диска. К тому же, стоимость керамических колодок слишком высока.

Если увеличился тормозной путь, слышен визг индикатора износа, заклинивает рабочий тормозной цилиндр, заедает суппорт, значит, пора менять колодки. Впрочем, лучше периодически контролировать состояние тормозных механизмов и колодок, не дожидаясь подобных сигналов. Оценить степень износа колодок можно, заглянув в окно в суппорте. Если от фрикционного слоя осталось 1,5…2 мм, колодки нужно менять. И конечно, нельзя доводить дело до полного стирания накладки, так как в этом случае металлическая основа колодки быстро испортит тормозной диск.

на замену, следует учитывать тип автомобиля, его массу, мощность ДВС, условия эксплуатации, манеру вождения.

Подбирайте колодки точно такого же размера, как и заменяемые. Это ускорит и улучшит их притирку, особенно если диск (барабан) имеет неровности (буртики).

Для максимальной совместимости предпочтительно, чтобы колодки и диск были от одного производителя.

Обязательно нужно менять все колодки на обоих колесах одной оси. В противном случае поведение машины в процессе торможения может оказаться непредсказуемым.

Имеющиеся в продаже детали можно разделить на три категории:

- 1. Оригинальные, то есть те, которые устанавливаются на машинах, выходящих с конвейера. Они могут быть дорогими, но зато вы гарантированно получаете деталь, качество которой контролирует не только непосредственный изготовитель, но и автопроизводитель, под чьим брендом она выпускается. Таким образом вы можете не сомневаться в том, что деталь полностью соответствует заявленным характеристикам.

2. Аналоги (так называемый афтермаркет) — это детали которые производятся той же компанией, что и оригиналы, но продаются под их собственным брендом. Они могут иметь некоторые отклонения от заявленных параметров. В 1999 году Европейская Экономическая Комиссия обязала изготовителей неоригинальных деталей тормозной системы обеспечивать соответствие требованиям автопроизводителя не менее, чем на 85%. В противном случае продукция не допускается на европейский рынок. О таком соответствии говорит маркировка ECE R90.

По цене аналоги могут приближаться к оригинальным деталям, но часто дешевле на 20…30%.

Коэффициент трения у колодок-аналогов набор ниже, чем у оригинальных, и составляет обычно 0,25…0,4. Это, конечно, скажется на скорости срабатывания тормозов и длине тормозного пути.

3. Продукция, предназначенная для развивающихся стран. В этой категории можно найти недорогие колодки, но их качество — кому как повезет. Дешевые колодки вряд ли прослужат долго, зато способны подпортить тормозной диск. Так что такая экономия может оказаться весьма сомнительной, особенно если вспомнить, что речь идет о безопасности.

Лучше обратиться к , в этом случае вы не попадете на подделку, которых очень много, а распространяются они в первую очередь на рынках и в небольших магазинах.