Датчик положения коленчатого вала

Содержание

Датчик коленвала обеспечивает управление от ЭБУ двигателя положением механической части, отвечающей за работу системы впрыска топлива. При выходе из строя ДПКВ проводится его диагностика с помощью специальных тестеров, работающих по принципу омметра. В том случае, если текущий показатель сопротивления ниже номинального значения, потребуется замена контроллера.

За что отвечает и как работает датчик коленвала?

Датчик положения коленчатого вала точно определяет, когда топливо должно быть отправлено в цилиндры двигателя внутреннего сгорания (ДВС). В разных конструкциях за управление регулировкой равномерности подачи топлива форсунками отвечает ДПКВ.

Функции датчика коленвала заключаются в регистрации и передаче в ЭБУ следующих данных:

- измерить положение коленчатого вала;

- момент прохождения поршнями НМТ и ВМТ в первом и последнем цилиндрах.

Датчик ПКВ корректирует следующие показатели:

- количество поступающего топлива;

- сроки подачи бензина;

- угол распредвала;

- угол опережения зажигания;

- момент и продолжительность работы адсорбционного клапана.

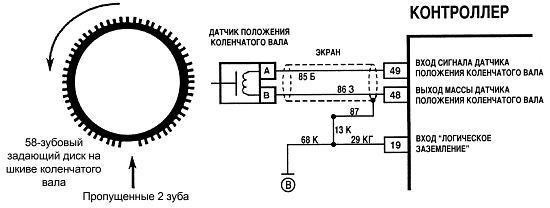

Принцип работы датчика времени:

- Коленчатый вал снабжен диском с зубьями (пусковой и обнуляющий). При вращении узла магнитное поле направляется на зубья от датчика ПКВ, воздействуя на него. Изменения регистрируются в виде импульсов и информация передается в компьютер: измеряется положение коленчатого вала и фиксируется момент прохождения поршнями верхней и нижней мертвых точек (ВМТ и НМТ).

- Когда звездочка проходит датчик частоты вращения коленчатого вала, она меняет тип показаний наддува. По этой причине ЭБУ пытается восстановить нормальную работу коленчатого вала.

- На основании полученных импульсов бортовой компьютер посылает сигнал в необходимые системы автомобиля.

Устройство ДПКВ

Конструкция датчика коленчатого вала:

- алюминиевый или пластиковый корпус цилиндрической формы с чувствительным элементом, с помощью которого на компьютер подается сигнал;

- кабель связи (магнитопровод);

- привод;

- герметик;

- обмотка;

- кронштейн крепления двигателя.

Таблица: типы датчиков

| Имя | Описание |

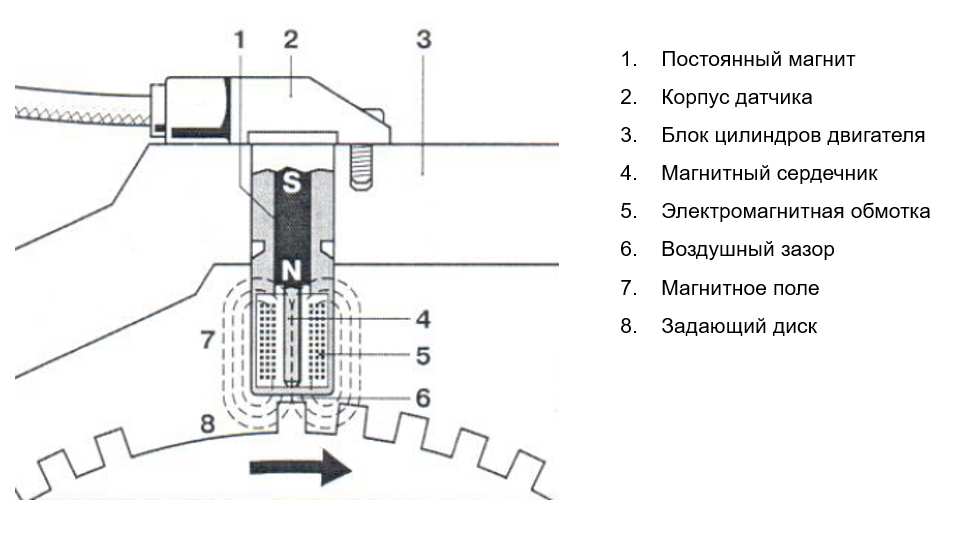

| Магнитный датчик

| Датчик состоит из постоянного магнита и центральной обмотки, и этот тип контроллера не требует отдельного источника питания. Индуктивное электрическое устройство контролирует не только положение коленчатого вала, но и частоту вращения. Он работает с напряжением, возникающим при прохождении металлического зуба (метки) через магнитное поле. Это генерирует сигнальный импульс, который поступает в ECU. |

| Оптический датчик

| Оптический датчик состоит из приемника и светодиода. Взаимодействуя с синхронизирующим диском, он блокирует оптический поток, проходящий между приемником и светодиодом. Передатчик обнаруживает прерывания света. При прохождении светодиодом участка с изношенными зубьями приемник реагирует на импульс и выполняет синхронизацию с ЭБУ. |

| Датчик Холла

| В конструкцию датчика входят:

В датчике коленчатого вала на эффекте Холла ток течет по мере приближения к изменяющемуся магнитному полю. Цепь силового поля размыкается при прохождении участков с изношенными зубьями и сигнал передается на электронный блок управления двигателем. Работает от автономного источника питания. |

Где находится датчик?

Расположение датчика положения коленчатого вала: рядом с диском между шкивом генератора и маховиком. Для свободного подключения к бортовой сети предусмотрен кабель длиной 50-70 см, на котором есть разъемы для ключей. На седле есть прокладки для установки зазора 1-1,5мм.

Признаки и причины неисправностей

Симптомы сломанного ДПКВ:

- двигатель не запускается или самопроизвольно останавливается через некоторое время;

- нет искр;

- детонация ДВС возникает периодически при динамических нагрузках;

- нестабильные обороты холостого хода;

- мощность двигателя и динамика автомобиля снижаются;

- при смене режимов происходит самопроизвольное изменение числа оборотов;

- проверьте лампочку двигателя на приборной панели.

Симптомы указывают на следующие причины, по которым датчик PCV может быть неисправен:

- короткое замыкание между витками обмотки, возможно искажение сигнала о положении поршня в НМТ и ВМТ;

- поврежден кабель, соединяющий ДПКВ с ЭБУ — бортовой компьютер не получает должного уведомления;

- дефект зубов (потертости, сколы, трещины), двигатель может не заводиться;

- попадание посторонних предметов между зубчатым шкивом и счетчиком или повреждение при работе в моторном отсеке часто становится причиной неисправности ДПКВ.

Проблемы с запуском двигателя

Варианты неисправностей датчика коленвала, влияющие на работу ДВС:

- Двигатель не запускается. При повороте ключа зажигания стартер крутит двигатель и гудит бензонасос. Причина в том, что ЭБУ двигателя, не получая сигнала от датчика положения коленчатого вала, не может правильно подать команду: на каком из цилиндров запустить и на каком открыть форсунку.

- Двигатель нагревается до определенной температуры и глохнет или не заводится в сильный мороз. Причина только одна — микротрещина в обмотке датчика ПКВ.

Неустойчивая работа двигателя в различных режимах

Это происходит при загрязнении ДПКВ, особенно при попадании в него металлической стружки или масла. Даже незначительное воздействие на магнитную микросхему датчика времени меняет его работу, ведь счетчик очень чувствителен.

Наличие детонации мотора с увеличением нагрузки

Наиболее частая причина – выход из строя прибора учета, а также микротрещина в обмотке, которая прогибается при вибрации, или трещина в корпусе, в которую попадает влага.

Признаки детонации двигателя:

- нарушение плавности процесса сгорания топливно-воздушной смеси в цилиндрах ДВС;

- прыгает на ресивере или выхлопной системе;

- провал;

- явное снижение мощности двигателя.

Снижение мощности двигателя

Мощность двигателя падает при несвоевременной подаче топливно-воздушной смеси. Причина неисправности – расслоение амортизатора и смещение зубчатой звезды относительно шкива. Мощность двигателя также снижается из-за повреждения обмотки или корпуса измерителя положения коленчатого вала.

Как проверить датчик коленвала самостоятельно?

Самостоятельно исследовать исправность ДПКВ можно с помощью:

- омметр;

- осциллограф;

- сложный, с использованием мультиметра, мегомметра, сетевого трансформатора.

Важно знать

Перед заменой измерительного прибора также рекомендуется провести полную компьютерную диагностику ДВС. Затем проводят внешний осмотр, устраняя загрязнения или механические повреждения. И только после этого приступают к диагностике специальными приборами.

Проверка омметром

Прежде чем приступить к диагностике, выключите двигатель и снимите датчик ГРМ.

Пошаговая инструкция изучения ДПКВ омметром в домашних условиях:

- Установите омметр для измерения сопротивления.

- Определить степень сопротивления дросселя (прикоснуться щупами тестера к клеммам и прозвонить их).

- Приемлемое значение составляет от 500 до 700 Ом.

Использование осциллографа

Проверка датчика положения коленчатого вала производится при работающем двигателе.

Алгоритм действий с помощью осциллографа:

- Подключить тестер к датчику времени.

- Запустите на бортовом компьютере программу, которая следит за показаниями с электронного устройства.

- Несколько раз проведите металлическим предметом перед датчиком коленчатого вала.

- Мультиметр в порядке, если осциллограф реагирует на движение. При отсутствии сигналов на экране ПК рекомендуется провести полную диагностику.

Комплексная проверка

Для его проведения необходимо иметь:

- мегомметр;

- сетевой трансформатор;

- измеритель индуктивности;

- вольтметр (желательно цифровой).

Алгоритм действий:

- Перед началом полного сканирования датчик необходимо снять с двигателя, тщательно промыть, высушить, а затем приступить к измерению. Проводится только при комнатной температуре, чтобы показатели были точнее.

- Сначала измеряется индуктивность датчика (индуктивной катушки). Его рабочий диапазон числовых измерений должен находиться в пределах от 200 до 400 МГц.Если значение сильно отличается от заданного, велика вероятность того, что датчик неисправен.

- Далее необходимо измерить сопротивление изоляции между выводами катушки. Для этого используют мегаомметр, устанавливая выходное напряжение равным 500 В. Процедуру измерения лучше провести 2-3 раза для получения более точных данных. Измеренное значение сопротивления изоляции должно быть не менее 0,5 МОм. В противном случае можно определить нарушение изоляции в катушке (в том числе возможность короткого замыкания между витками). Это указывает на неисправность устройства.

- Затем с помощью сетевого трансформатора диск времени размагничивается.

Устранение неисправностей

Ремонтировать датчик имеет смысл при таких неисправностях, как:

- проникновение в датчик загрязнения ПКВ;

- наличие воды в разъеме датчика;

- разрыв защитной оболочки кабелей или жгутов датчиков;

- изменение полярности сигнальных кабелей;

- нет связи с жгутом;

- короткие сигнальные провода на массу датчика;

- уменьшенный или увеличенный монтажный зазор датчика и синхронизирующего диска.

Таблица: работа с мелкими дефектами

| Дефолт | Средство |

|---|---|

| Проникновение внутрь датчика ПКВ и загрязнение |

|

| Наличие воды в разъеме датчика |

|

| Поломка экрана кабелей датчика или жгута |

|

| Поменяйте полярность сигнальных кабелей |

|

| Датчик не подключен к жгуту |

|

| Сигнальные провода датчика замкнуты на массу |

|

| Уменьшение или увеличение монтажного зазора датчика и синхронизирующего диска |

|

Как поменять датчик положения коленчатого вала?

Важные нюансы, которые необходимо соблюдать при замене ДПКВ:

- Перед разборкой необходимо нанести метки, указывающие положение болта относительно датчика, самого ДПКВ, а также маркировку проводов и электрических контактов.

- При снятии и установке нового датчика ПКВ рекомендуется убедиться в исправности диска ГРМ.

- Замените измерительное устройство вместе с жгутом и прошивкой.

Для замены датчика ПКВ потребуются:

- новый измерительный прибор;

- автоматический тестер;

- каверномер;

- гаечный ключ 10.

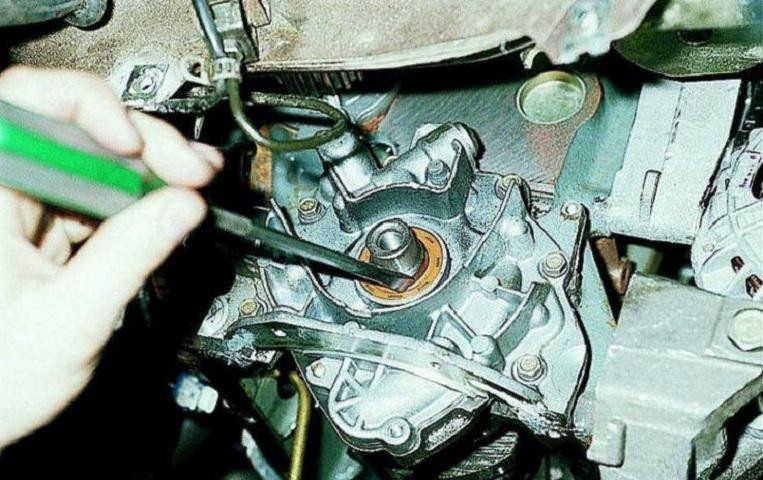

Алгоритм действий

Чтобы поменять датчик положения коленвала своими руками, нужно:

- Выключите зажигание.

- Обесточьте электронное устройство, отсоединив клеммную колодку от контроллера.

- Гаечным ключом откручиваем винт, фиксирующий датчик, снимаем неисправный ДПКВ.

- Ветошью очистите место посадки от маслянистых отложений и грязи.

- Установите новый манометр, используя старые крепления.

- Выполните контрольные измерения зазора между зубьями шкива привода генератора и сердечником датчика с помощью штангенциркуля. Пространство должно соответствовать следующим значениям: 1,0 + 0,41 мм. Если при контрольном измерении зазор меньше (больше) заданного значения, необходимо откорректировать положение датчика.

- Проверить сопротивление датчика положения коленчатого вала с помощью самопроверки. Для рабочего датчика оно должно находиться в диапазоне от 550 до 750 Ом.

- Сбросьте бортовой компьютер, чтобы отключить сигнал Check Engine.

- Подключите датчик положения коленчатого вала к сети (для этого установлен разъем).

- Проверить работоспособность электроприбора в разных режимах: в покое и при динамической нагрузке.