Тест драйв внутреннее трение II

Типы смазки и способ смазывания различных частей двигателя

Виды смазки

Процессы взаимодействия движущихся поверхностей, включая трение, смазку и износ, являются результатом науки, называемой трибологией, и когда дело доходит до типов трения, связанных с двигателями внутреннего сгорания, конструкторы определяют несколько типов смазки. Гидродинамическая смазка является наиболее востребованной формой этого процесса, и типичным местом, где она происходит, являются коренные и шатунные подшипники коленчатого вала, которые подвергаются гораздо более высоким нагрузкам. Он появляется в миниатюрном пространстве между подшипником и клиновидным валом, попадая туда благодаря масляному насосу. Затем движущаяся поверхность подшипника действует как собственный насос, который нагнетает и распределяет масло дальше и в конечном итоге создает достаточно толстую пленку во всем пространстве подшипника. По этой причине конструкторы используют подшипники скольжения для этих компонентов двигателя, поскольку минимальная площадь контакта шарикового подшипника создает чрезвычайно высокую нагрузку на слой масла. При этом давление в этой масляной пленке может почти в пятьдесят раз превышать давление, создаваемое самим насосом! На практике силы в этих частях передаются через масляный слой. Конечно, для поддержания состояния гидродинамической смазки необходимо, чтобы система смазки двигателя всегда обеспечивала достаточное количество масла.

Не исключено, что в какой-то момент под воздействием высокого давления в определенных частях смазочная пленка становится более стабильной и твердой, чем металлические части, которые она смазывает, и даже приводит к деформации металлических поверхностей. Разработчики называют этот вид смазки эластогидродинамическим, и он может проявляться в упомянутых выше шарикоподшипниках, в зубчатых колесах или в толкателях клапанов. В том случае, если скорость движущихся частей относительно друг друга становится очень низкой, нагрузка значительно возрастает или не хватает подачи масла, часто возникает так называемая граничная смазка. В этом случае смазка зависит от адгезии молекул масла к несущим поверхностям, так что они разделены относительно тонкой, но все же доступной масляной пленкой. К сожалению, в этих случаях всегда есть опасность, что тонкая пленка будет «пробита» острыми частями неровностей, поэтому в масла добавляются соответствующие противоизносные присадки, которые надолго покрывают металл и предотвращают его разрушение при прямом контакте. Гидростатическая смазка происходит в виде тонкой пленки в том случае, если нагрузка резко меняет направление и скорость движущихся частей очень низкая. Здесь стоит отметить, что компании по производству подшипников, такие как основные шатуны, такие как Federal-Mogul, разработали новые технологии для их покрытия, чтобы они могли решать проблемы с системами Start-Stop, такие как износ подшипников в частые запуски частично «сухие», которым они подвергаются при каждом новом запуске. Это будет обсуждаться позже. Такой частый запуск, в свою очередь, приводит к переходу от одной формы смазки к другой и определяется как «смешанная пленочная смазка».

Системы смазки

Первые автомобильные и мотоциклетные двигатели внутреннего сгорания и даже более поздние разработки имели капельную «смазку», при которой масло поступало в двигатель из своего рода «автоматических» смазочных ниппелей под действием силы тяжести и после прохождения через нее вытекало или сгорало. Сегодня конструкторы определяют эти системы смазки, а также системы смазки двухтактных двигателей, в которых масло смешано с топливом, как «системы смазки с полной потерей». Позже эти системы были усовершенствованы с добавлением масляного насоса для подачи масла внутрь двигателя и к (часто обнаруживаемым) клапанным механизмам. Однако эти насосные системы не имеют ничего общего с более поздними технологиями принудительной смазки, которые используются до сих пор. Насосы были установлены снаружи, подавая масло в картер, а затем оно достигало фрикционных деталей путем разбрызгивания. Специальные лопатки в нижней части шатунов разбрызгивали масло в картер и блок цилиндров, в результате чего излишки масла собирались в мини-ваннах и каналах и под действием силы тяжести перетекали в коренные и шатунные подшипники и подшипники распределительного вала. Своеобразным переходом на системы с принудительной смазкой под давлением является двигатель Ford Модель T, в которой маховик имел что-то вроде колеса водяной мельницы, которое предназначалось для подъема масла и подачи его по трубопроводу в картер (и обратите внимание на трансмиссию), затем нижние части коленчатого вала и шатуны скребли масло и создана масляная ванна для трущихся деталей. Это не было особенно сложно, учитывая, что распределительный вал также находился в картере, а клапаны были неподвижными. Первая мировая война и двигатели для самолетов, в которых такая смазка просто не работала, дали сильный толчок в этом направлении. Так родились системы, использующие расположенные внутри насосы и смазку под смешанным давлением и разбрызгивание, которые затем были применены в новых и более нагруженных автомобильных двигателях.

Основным компонентом этой системы был масляный насос с приводом от двигателя, который под давлением подавал масло только к основным подшипникам, а другие части полагались на смазку распылением. Таким образом, не нужно было формировать в коленчатом валу канавки, которые необходимы для систем с полностью принудительной смазкой. Последнее возникло как необходимость с развитием двигателей, увеличивающих скорость и нагрузку. Это также означало, что подшипники нужно было не только смазывать, но и охлаждать.

В этих системах масло под давлением подается на главный и нижний шатунные подшипники (последний получает масло через канавки в коленчатом валу) и подшипники распределительного вала. Огромным преимуществом этих систем является то, что через эти подшипники масло практически циркулирует, т.е. проходит через них и попадает в картер. Таким образом, система обеспечивает гораздо больше масла, чем необходимо для смазки, и поэтому они интенсивно охлаждаются. Например, еще в 60-х годах Гарри Рикардо впервые ввел правило, предусматривающее циркуляцию трех литров масла мощностью в час, то есть для двигателя мощностью 3 л.с. — XNUMX литра циркуляции масла в минуту. Сегодняшние велосипеды тиражируются во много раз больше.

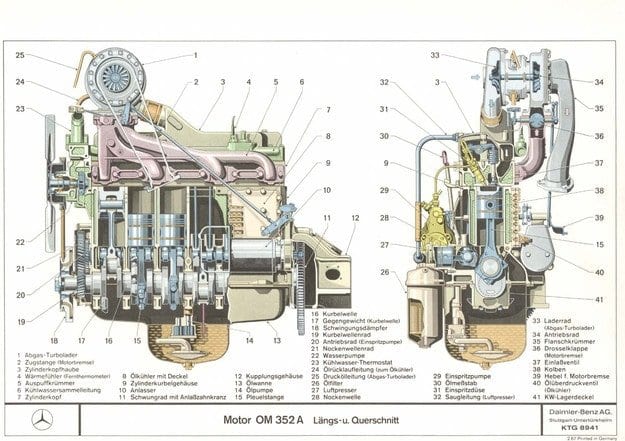

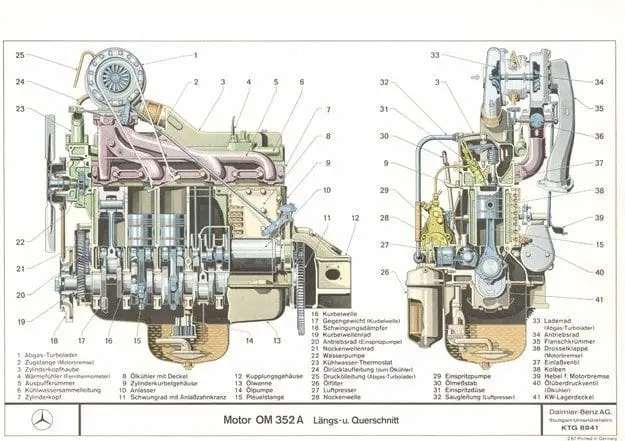

Циркуляция масла в системе смазки включает сеть каналов, встроенных в корпус и механизм двигателя, сложность которых зависит от количества и расположения цилиндров и механизма газораспределения. Во имя надежности и прочности двигателя конструкторы давно отдавали предпочтение каналам канальной формы вместо трубопроводов.

Насос с приводом от двигателя всасывает масло из картера и направляет его в проточный фильтр, установленный снаружи корпуса. Затем он принимает один (для рядных) или пару каналов (для оппозитных или V-образных двигателей), простираясь практически по всей длине двигателя. Затем с помощью небольших поперечных канавок он направляется к коренным подшипникам, попадая в них через входное отверстие в верхней оболочке подшипника. Через периферийную прорезь в подшипнике часть масла равномерно распределяется в подшипнике для охлаждения и смазки, а другая часть направляется в нижний шатунный подшипник через наклонный канал в коленчатом валу, соединенный с той же прорезью. Смазывать верхний шатунный подшипник на практике сложнее, поэтому верхняя часть шатуна часто представляет собой резервуар, предназначенный для удержания брызг масла под поршнем. В некоторых системах масло достигает подшипника через канал в самом шатуне. Подшипники болтов поршня, в свою очередь, смазываются разбрызгиванием.

Похож на систему кровообращения

Когда в картере установлен распределительный вал или цепной привод, этот привод смазывается прямоточным маслом, а когда вал установлен в головке, приводная цепь смазывается контролируемой утечкой масла из гидравлической системы удлинения. В двигателе Ford 1.0 Ecoboost ремень привода распределительного вала также смазывается — в данном случае путем погружения в масляный поддон. Способ подачи смазочного масла в подшипники распределительного вала зависит от того, имеет ли двигатель нижний или верхний вал — первый обычно получает его с канавками от коренных подшипников коленчатого вала, а второй с канавками, соединенными с основной нижней канавкой. или косвенно, с отдельным общим каналом в головке или в самом распредвале, а при наличии двух валов это умножается на два.

Конструкторы стремятся создать системы, в которых клапаны смазываются с точно заданной скоростью потока, чтобы избежать «затопления» и утечки масла через направляющие клапана в цилиндрах. Дополнительной сложности добавляет наличие гидроподъемников. Скалы, неровности смазываются в масляной ванне или путем разбрызгивания в миниатюрных ваннах, либо с помощью каналов, по которым масло выходит из основного канала.

Что касается цилиндрических стенок и юбок поршней, то они полностью или частично смазываются маслом, выходящим и растекающимся в картере из нижних шатунных подшипников. Более короткие двигатели сконструированы таким образом, что их цилиндры получают больше масла из этого источника, поскольку они имеют больший диаметр и расположены ближе к коленчатому валу. В некоторых двигателях стенки цилиндра получают дополнительное масло из бокового отверстия в корпусе шатуна, которое обычно направлено в сторону, где поршень оказывает более сильное боковое давление на цилиндр (то, на которое поршень оказывает давление во время сгорания во время работы). . В V-образных двигателях обычно впрыскивают масло из шатуна, движущегося в противоположный цилиндр, на стенки цилиндра так, чтобы его верхняя сторона была смазана, а затем оно тянулось к нижней стороне. Здесь стоит отметить, что в случае двигателей с турбонаддувом в подшипник последнего поступает масло по магистральному масляному каналу и трубопроводу. Однако они часто используют второй канал, который направляет поток масла к специальным форсункам, направленным на поршни, которые предназначены для их охлаждения. В этих случаях масляный насос имеет гораздо большую мощность.

В системах с сухим картером масляный насос получает масло из отдельного масляного бака и распределяет его таким же образом. Дополнительный насос всасывает смесь масла и воздуха из картера (поэтому он должен иметь большую емкость), который проходит через устройство, чтобы отделить последний и вернуть его в резервуар.

Система смазки может также включать радиатор для охлаждения масла в более тяжелых двигателях (для старых двигателей, использующих простые минеральные масла, это было обычной практикой) или теплообменник, подключенный к системе охлаждения. Это будет обсуждаться позже.

Масляные насосы и предохранительные клапаны

Масляные насосы, включая зубчатую пару, чрезвычайно подходят для работы масляной системы и поэтому широко используются в системах смазки и в большинстве случаев приводятся в действие непосредственно от коленчатого вала. Другой вариант — роторные насосы. В последнее время также используются насосы со скользящими лопастями, в том числе в версиях с переменной производительностью, что оптимизирует работу и, соответственно, их производительность в зависимости от скорости и снижает потребление энергии.

Масляным системам необходимы предохранительные клапаны, потому что на высоких скоростях увеличение количества, обеспечиваемого насосом, масла не соответствует количеству, которое может пройти через подшипники. Это связано с тем, что в этих случаях в подшипниковом масле образуются сильные центробежные силы, препятствующие подаче нового количества масла в подшипник. Кроме того, запуск двигателя при низких наружных температурах увеличивает сопротивление масла с увеличением вязкости и уменьшением люфта в механизмах, что часто приводит к критическим значениям давления масла. В большинстве спортивных автомобилей используется датчик давления масла и датчик температуры масла.

(следовать)

Текст: Георгий Колев