Устройство тормозной системы МАЗ

Тормозная система (ТС) МАЗ служит для обеспечения безопасности при управлении грузовым автомобилем и его фиксации на стоянке. Конструктивно он выполнен в виде четырех независимых систем: рабочей, стояночной, запасной и вспомогательной. В обычном режиме движения используется рабочая машина, однако в случае аварии или экстренного торможения включаются все тормоза.

Устройство

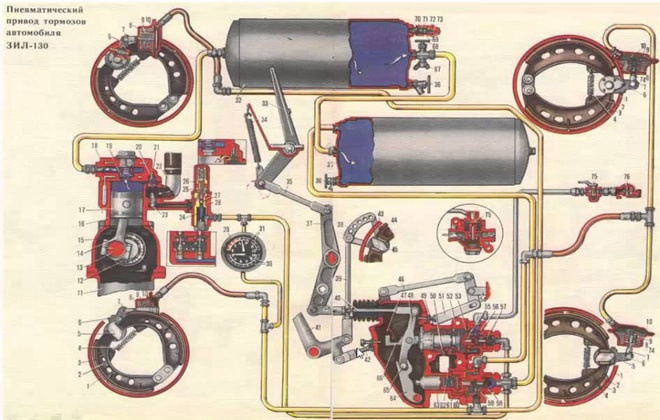

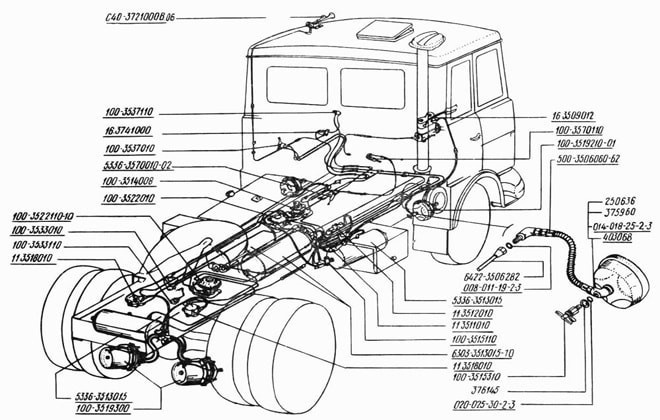

Схема тормозной системы основана на принципе независимого воздействия на механизмы привода колес передней и задней осей. Пневмопривод, применяемый на автомобилях МАЗ, состоит из следующих элементов:

- компрессор;

- баллоны со сжатым воздухом (ресиверы);

- пневматические линии и устройства управления;

- тормозные механизмы.

Автомобиль может быть оснащен одно- или двухцилиндровым компрессором. Последний используется в тракторах (автопоездах).

Сжатый воздух по пневмошлангам подается к ресиверам. В автомобиле, в зависимости от модели, могут использоваться 3 или 4 пневмобаллона различной мощности. Каждая пара колес (ось) имеет свой ресивер: передний и средний — по 40 литров, задний — 20 литров. Парковочная система оснащена отдельным 20-литровым баллоном.

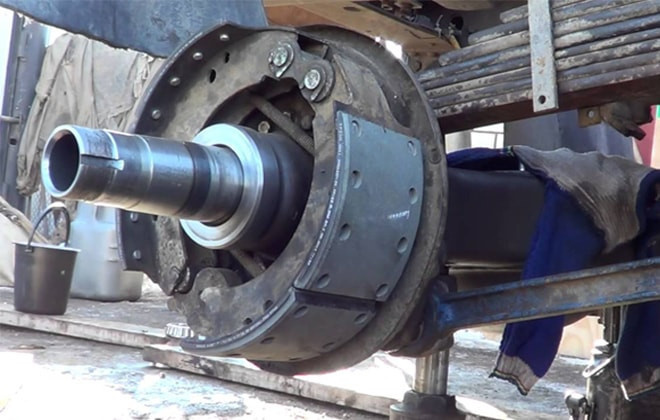

Устройство тормозной системы МАЗ предусматривает установку барабанных тормозов.

Здесь торможение происходит за счет трения, возникающего при подгонке колодок, расположенных в неподвижном суппорте, к внутренней поверхности подвижного (вращающегося) барабана. Он изготовлен из чугуна диаметром 420 мм и шириной рабочей поверхности 160 мм.

Тормозные колодки изготовлены из стали. Сверху устанавливаются фрикционные накладки из безасбестового материала. Зазор между колодками и поверхностью барабана регулируется рычагом со встроенным автоматическим регулятором. Тормоза передних колес приводятся в действие мембранными тормозными камерами (ТК). На задние оси усилие на колодки передается через пружинные энергоаккумуляторы.

Управляющий воздух подается к исполнительным механизмам тормозным краном через четырехконтурный вентиль. Это активирует тормоза на всех колесах одновременно. При наличии прицепа для предотвращения его столкновения с тягачом устанавливается кран управления тормозами прицепа, позволяющий включать тормоза несколько быстрее, чем на тягаче.

Неисправности

В процессе эксплуатации автомобиля могут возникать следующие неисправности:

- низкая эффективность торможения;

- неравномерное торможение колес правой и левой стороны;

- блокировка рабочего или стояночного тормозов (тормозной клин);

- увеличение хода рычага ручного тормоза.

Увеличение тормозного пути может происходить из-за большого зазора между колодками и тормозным барабаном (ТБ), из-за износа колодок или недостаточной отдачи штоков при низком давлении в пневмосистеме. Если такая неисправность появилась после ремонта, связанного с заменой колодок, то велика вероятность замасливания фрикционного материала или внутренней поверхности топливного бака.

В большинстве случаев буксование автомобиля при торможении происходит из-за большой разницы в ходах штоков ТК, установленных на одной оси, или ось застревает в распорных втулках в блоке тормозных колодок.

Медленное торможение обычно происходит из-за сломанной или застрявшей возвратной пружины в тормозном цилиндре. Причиной такого дефекта может быть неправильная регулировка педали тормоза. Поэтому рычаг тормозного крана не доходит до упора. Из-за поломки прижимных пружин тормозных колодок может произойти самопроизвольное торможение, а при движении в колесе будет слышен характерный стук.

Когда грузовик движется с прицепом, торможение прицепа может происходить с задержкой. Это связано с неправильной установкой регулировочного кольца на тормозной кран. Такая же неисправность характерна для замка поршня в воздухораспределителе прицепа.

Необходимо помнить, что отказ рулевого управления приведет лишь к потере управления машиной, а отказ транспортного средства – к невозможности его остановки, что неминуемо закончится аварией.

Как снять тормозной барабан

В процессе эксплуатации автомобиля изнашиваются как тормозные колодки, так и внутренняя поверхность барабана. В результате снижается эффективность торможения. В этом случае необходимо разобрать барабан и заменить колодки. Работа по разборке не сложная, но потребует определенных физических усилий, так как детали тяжелые.

Чтобы снять тормозной барабан, выполните следующие действия:

- установите машину на ровную поверхность и зафиксируйте от возможных перемещений;

- поднимите колесо;

- отверните гайки и снимите его;

- ввернуть 3 болта М10 в отверстия крышки барабана и выдавить их;

- снимите часть ступицы.

Помните, что TB сделан из чугуна, поэтому вы должны использовать молоток, чтобы извлечь его очень осторожно.

Замена накладок

Тормозные колодки состоят из двух частей: металлического корпуса и фрикционной накладки. Раньше, лет 40 назад, накладки изготавливались из асбестосодержащего материала, который устанавливался на металлическую деталь с помощью заклепок. Моторесурс таких деталей был невелик и составлял 40-50 тыс км. Сегодня используются новые фрикционные материалы, способные пройти без замены 180-200 тыс км. Поэтому менять тормозные колодки нет смысла и колодки меняются комплектом.

После снятия барабана для разборки элементов необходимо выполнить следующие действия:

- снимите пружину, сжимающую колодки;

- разобрать чашки с пружинами, прижав детали к защитному кожуху;

- снимите подушки сиденья.

Если принято решение о замене только фрикционных накладок, необходимо дополнительно выполнить следующие действия:

- демонтаж отходов фрикционных материалов;

- зачистка поверхности детали;

- установка новых колодок;

- токарные станки до нужного размера.

Устанавливаемый материал должен иметь толщину не менее 7 мм, с запасом покрытия до головки заклепки 3,5 мм. Зазор между фрикционным материалом и корпусом блока не допускается более 0,1 мм. Выполнить такую работу без специальных приспособлений можно в тисках в соответствии с требуемыми размерами и допусками.

Регулировка

На ремонтопригодных и отрегулированных тормозах зазор между накладкой и внутренней поверхностью барабана не должен превышать 0,4 мм. Это соответствует смещению стержня ТК с 25 до 40 мм. Если это значение увеличивается до 45 мм и более, необходимо отрегулировать тормоза. Большинство водителей предпочитают выполнять эту работу своими руками.

Тюнинговые работы предполагают последовательное выполнение следующих действий:

- регулировка вала на домкрате;

- червячная передача рычага регулировки стопорной пластины;

- поворачивая его до тех пор, пока прялка не начнет тормозить;

- вращение бесконечного шнека в обратную сторону на 1/3 оборота, что будет соответствовать ходу 25-40 мм.

- возврат стопора в исходное положение.

Следует помнить, что разница хода штока ТК на одной оси не должна быть более 8 мм. Ремонтопригодные тормозные системы обеспечат безопасное движение и стоянку автомобиля.