Технологии производства колесных дисков

Содержание

Водитель, который хочет выделиться, использует уникальные диски – не только с точки зрения дизайна или цвета, но и технологии их производства. Производители предлагают необычные решения, улучшающие качество вождения и характеристики автомобиля. Какой уникальный путь может пройти обод, прежде чем он упрется в ступицу?

Инвестиции в производительность

Производители колесных дисков идут навстречу взыскательным покупателям и предлагают им продукт, изготовленный с использованием новейших технологий – ковки и прокатки. На них специализируются немецкие компании с многолетним опытом работы в автоспорте: ATS и BBS. Катаные диски (технология Flow Forming) предлагают немецкие компании Borbet и ProLine. Себастьян Феттель, Фернандо Алонсо и Кими Райкконен были среди пользователей продукции итальянской компании OZ, производителя кованых дисков.

Эти современные методы производства снижают вес автомобиля, что влияет на его характеристики, динамику и расход топлива. Кованые и катаные диски сокращают тормозной путь, улучшают ускорение, а компоненты подвески изнашиваются намного медленнее. Все это означает, что диски – это не только гарантия комфортного и безопасного вождения, безупречного внешнего вида автомобиля, но и надежное качество и престиж. — Ободья, изготовленные с использованием таких технологий, дороже литых, но определенно более долговечны, — говорит Филип Бисек, координатор отдела обода Oponeo.pl. — Мы рекомендуем их особенно водителям автомобилей премиум-класса и внедорожников, потому что такая покупка — отличная инвестиция для требовательного водителя. Автомобили с коваными или катаными дисками – это, с одной стороны, великолепная витрина элегантного водителя, а с другой – гарантия комфорта вождения на долгие годы.

Задыхайся, пока горячо

Кованые диски для концепт-каров таких марок, как Jaguar, Lotus, Toyota, Nissan и Ford, для автомобилей Formula Renault 2.0, а также для широкой публики создает британская компания Team Dynamics. В самом начале производственного звена есть конструкторы, которые создают инновационные конструкции обода на основе, например, анализа напряжений, моделирования затвердевания или механического анализа обода. В этом помогают специализированные системы компьютерного 3D-моделирования Silicon Graphic Pro-Engineer и Catia V5, которые позволяют сначала создать трехмерный рисунок, а затем — из смолы — прототип каждого изделия. Благодаря этому вы можете просмотреть исходное изображение обода на компьютере и прикоснуться к модели вживую. Это упрощает внесение любых исправлений еще до начала производства.

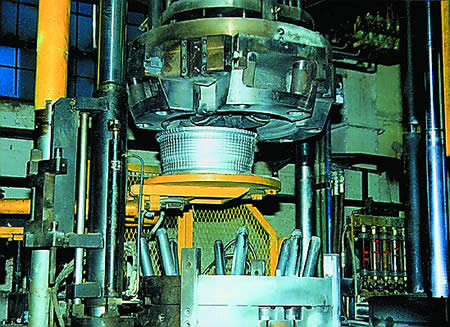

Так называемой кованые диски на самом деле… кованые диски не являются. Они изготовлены из алюминия, который используется в производстве очень прочных деталей самолетов. Сплав, нагретый до высокой температуры, подвергается колоссальному давлению — при последовательных прессованиях твитеров давление на формованный обод достигает до 30 тонн. Машины используются для производства ободов, формируя и уплотняя материал до тех пор, пока он не примет желаемую форму. Позже на станках с цифровым управлением вырезается трехмерный обод. Затем алюминиевый корпус подвергается закалке. После купания в прохладной воде он получает уникальный серийный номер – в зависимости от химического состава и назначения – а также соответствующие вентиляционные и монтажные отверстия.

Не только для гонщиков

Созданная таким образом форма обода получается очень плотной, что делает обод исключительно прочным – производители уверяют, что при стандартном использовании он не повредится. Это подтверждается многочисленными проверками качества на каждом этапе производства. Лучшие продукты проходят самые строгие тесты TÜV, JWL-T и LBF.

Раллийные гонщики охотно решаются вложиться в кованые диски — бывает, что, несмотря на проколотую шину, они позволяют добраться до финиша целым и невредимым. Это не просто диски для гонщиков. — Эта технология может быть интересна каждому автовладельцу благодаря привлекательным параметрам, уменьшенной массе автомобиля и лучшей динамике автомобиля. Здесь качество на первом месте, — добавляет Филип Бисек из Oponeo.pl.

рентген литья

Такие компании, как Speedline, предлагают своим клиентам инновационный подход к традиционному методу производства. С помощью специально разработанной машины материал подвергается горячему формованию и прядению на высокой скорости до получения желаемой формы. Для качества конечного продукта большое значение имеют три фактора: давление, скорость, с которой движутся алюминиевые прижимные ролики, и высокая температура, до которой нагревается сплав. Также в этом методе очень высока плотность алюминия, благодаря чему полученный обод получается прочным. За термической обработкой следует штамповка, мойка и покраска. Speedline осуществляет очень тщательный контроль качества, в котором, среди прочего, используются Рентгеновские снимки для выявления возможных ошибок.

Для спорта и для улицы

Технология прокатки позволяет устранить недостатки традиционного литья (большая масса материала, меньшая прочность изделия и его пористость). Обод, изготовленный по технологии флоу-форминга, легче и в то же время более прочный, чем классическое литье под низким давлением или гравитационное литье. Конечный продукт напоминает кованые диски, но стоит намного дешевле. Полученный продукт идет на заводское оснащение автомобилей многих европейских марок, например Ferrari, Maserati, Lamborghini, Porsche и Aston Martin, а также автомобилей, участвующих в спортивных мероприятиях. У Speedline есть кое-что еще для последнего: диски из сплава алюминия и магния. Их производят при более высокой температуре, и после интенсивного охлаждения и термической обработки полученный обод имеет плотную структуру — таким образом снижается конечный вес колеса.