Сайлентблоки в подвеске авто — функции, виды и устройство

Содержание

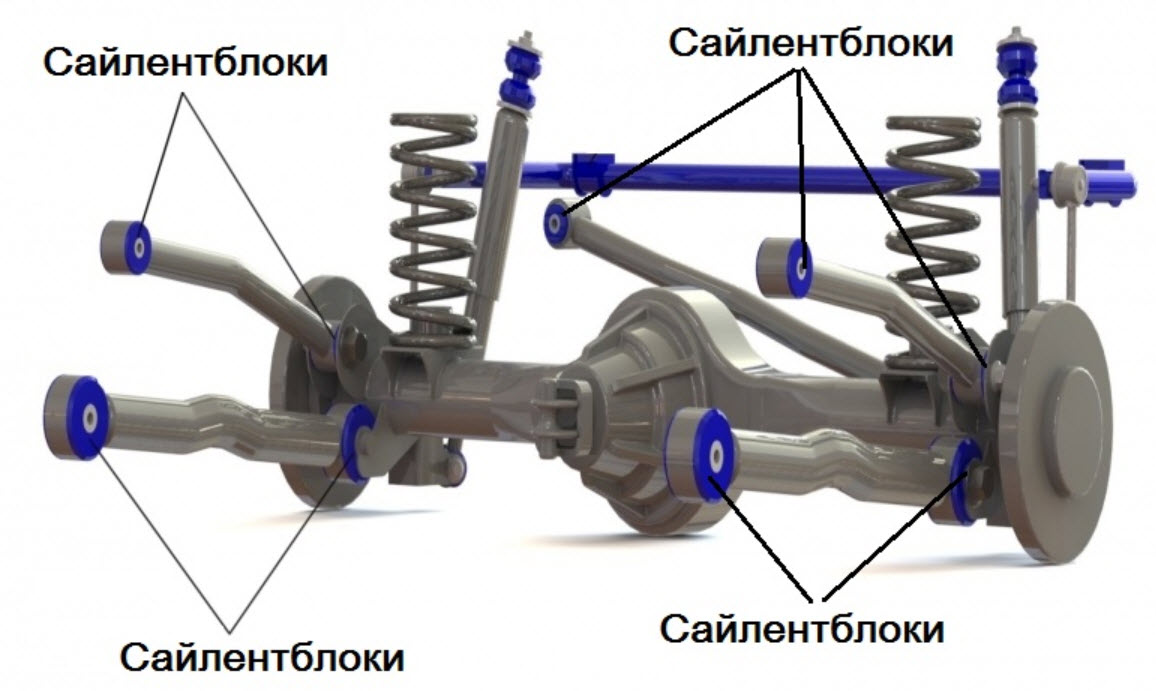

Подвеска, соединяющая колёса и ведущие мосты с несущим кузовом или рамой, передаёт усилия от взаимодействия колёс с дорогой, обеспечивает перемещения колёс в заданных пределах и плавность движения автомобиля.

Основные компоненты подвески:

- Упругие элементы, пружины или рессоры, воспринимающие массу самой машины и вертикальные усилия при наезде колеса на неровности.

- Амортизаторы, поглощающие вертикальные колебания кузова (рамы).

- Направляющие элементы — рычаги, рулевые и реактивные тяги, стабилизаторы и шарниры, передающие на кузов продольные и боковые нагрузки и определяющие положение колёс в пространстве.

В реальных конструкциях один элемент может выполнять несколько задач. Например, классическая рессора — упругий элемент, одновременно является и направляющим, так как принимает поперечные и продольные усилия.

Практически во всех шарнирных соединениях деталей и узлов подвески установлены сайлентблоки.

Что такое сайлентблок

Термин происходит от английского silent, «тишина, молчание». До сих пор используется и другое название — «резинометаллический шарнир».

Простейший сайлент-блок представляет собой стальную наружную обойму, в которой установлена втулка меньшего диаметра. Пространство между обоймой и внутренней втулкой заполнено эластичным упругим материалом — резиной на основе синтетического каучука или полиуретаном.

Сайлентблоки устанавливаются в узлах сопряжения элементов подвески. В сущности, это шарниры, поглощающие радиальные, осевые, скручивающие и перекашивающие нагрузки и гасящие удары и вибрацию.

Внимание! Упругие втулки рессор, амортизаторов, вкладыши и буфера пружин, опорные подушки двигателей и коробок передач и другие детали и устройства, работающие только на сжатие и растяжение, не являются сайлентблоками и в настоящей статье не рассматриваются.

Устройство и принцип работы

По конструкции делятся на два типа:

- Неразборные, представляющие собой единый узел, при необходимости заменяемый в сборе и не подлежащий ремонту.

- Разборные, в сущности упругие шаровые шарниры. Применяются в специфических местах, могут быть отремонтированы с заменой деталей износа.

Наружная обойма неразборного сайлентблока изготовлена с высокой точностью и с натягом запрессовывается в корпус рычага или тяги. Внутренняя втулка устанавливается в ответную проушину подрамника или рамы автомобиля и по торцам с большим усилием зажимается крепёжным болтом-осью.

Обойма и втулка сайлентблока неподвижны относительно узлов, в которых они установлены, и функции его, как шарнира, зависят только от внутреннего упругого элемента.

Упругий элемент выполняется из резины методом горячей вулканизации под давлением или горячим прессованием из полиуретана. В обоих случаях достигается высокое сцепление материала со стальными деталями, что обеспечивает долговечность и надёжность работы узла в целом.

Справка. Оригинальные сайлентблоки имеют ресурс более 100 тыс. км пробега, при этом не требуют смазки и весь уход за ними заключается только в регулярных осмотрах.

Упругий элемент может иметь выемки и пазы, облегчающие поворот наружной обоймы вокруг втулки и повышенную жёсткость узла при перекосах.

На наружных обоймах сайлентблоков и на самих рычагах иногда выполняется метка (риска) для правильной установки детали при её замене.

В некоторых случаях резинометаллическими шарнирами производители компенсируют допуски на изготовление и монтаж других элементов подвески, что снижает себестоимость и упрощает сборку узла.

В таких случаях в регламенте по ремонту авто обязательно указывается необходимость проверки развала и схождения колёс после замены шарниров. Особенно это важно для конструкций с многорычажной задней подвеской.

Резиновые упругие элементы чувствительны к воздействию масел, топлива и химических реагентов, которые вызывают их разбухание и изменение эластичности. Полиуретановые детали в этом отношении более надёжны.

При очень низких температурах упругий материал сайлентблоков становится жёстким и может отрываться и отслаиваться от обоймы или выкрашиваться. Внутренняя втулка на морозе может провернуться в теле резины (полиуретана).

Разборные или «плавающие» шаровые шарниры чаще всего устанавливаются в опорных кулаках задней независимой подвески. В них центральная втулка имеет сферическую форму и вращается в полимерном вкладыше из капролона. Разборный корпус заполнен смазкой, вытеканию которой препятствуют защитные чехлы-гофры.

Конструкция плавающего шарнира обеспечивает большие углы поворота втулки и вкладыша и, соответственно, вертикальное перемещение колёс.

Недостаток плавающих узлов — при повреждении защитного чехла смазка вытекает, в полость шарнира проникают грязь и абразив, вызывая повышенный износ деталей.

Применение «самосмазывающихся» полимеров типа фторопласта или тефлона в качестве материала вкладыша ограничено их низкой прочностью на сжатие и свойством «текучести» под нагрузкой.

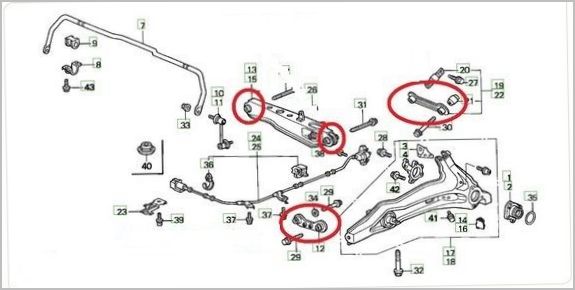

Где устанавливаются

Установки сайлентблоков определяется конструкцией подвески. Как правило, они предусмотрены в местах сопряжения элементов между собой или с несущей системой — лонжеронами кузова, подрамником или рамой автомобиля.

Обязательно резино-металлические шарниры предусматриваются:

- в узлах крепления продольных и поперечных реактивных тяг;

- в рычагах передней и задней подвески;

- в опорах крепления стабилизаторов поперечной устойчивости. В этом случае наружная обойма съёмная, сменный вкладыш монтируется непосредственно на сам стабилизатор.

В подвеске автомобилей высоких классов и внедорожников рычаги и продольные тяги не штампованные, а цельнокованые. В этом случае роль наружной обоймы сайлентблока может выполнять сама деталь подвески.

Основные неисправности

Упругие шарниры обеспечивают неизменность пространственной схемы подвески, от их состояния напрямую зависят управляемость автомобиля и его устойчивость в поворотах.

Долговременный ресурс заложен самой конструкцией сайлентблока. Сократить его могут низкие температуры эксплуатации, тяжелые дорожные условия и, разумеется, экстремальный стиль вождения.

Признаки неисправностей сайлентблоков схожи с другими «болезнями» ходовой части. Наиболее частые симптомы:

- ухудшилась управляемость, появились излишние крены в поворотах;

- дробный стук в подвеске, особенно заметный при движении по булыжнику;

- неравномерный износ не только передних, но и задних шин;

- постукивание при раскачивании стоящего автомобиля «вручную».

Независимо от причины, любой из этих признаков — повод для ревизии подвески.

Проверка сайлентблоков

В сервисе это сделают на подъёмнике. Самостоятельно владелец может провести ревизию ходовой на смотровой яме или на эстакаде.

Для обеспечения доступа необходимо снять защиту картера двигателя.

Из инструмента понадобятся:

- комплект ключей;

- плоская отвёртка;

- монтажная лопатка;

- фонарь, либо лампа-переноска.

Все упругие элементы осматриваем с целью выявления трещин, выкрашивания или расслоения.

Проверяем затяжку болтовых узлов, которые могли ослабнуть из-за износа центральной втулки шарнира.

Аккуратно отжимая и раскачивая монтажкой рычаги или тяги, плоской отвёрткой определяем изменения зазора между подвижными деталями и их опорами.

Оцениваем критичность выявленных дефектов и решаем дилемму: «походит ещё» или «надо менять».

Технология замены

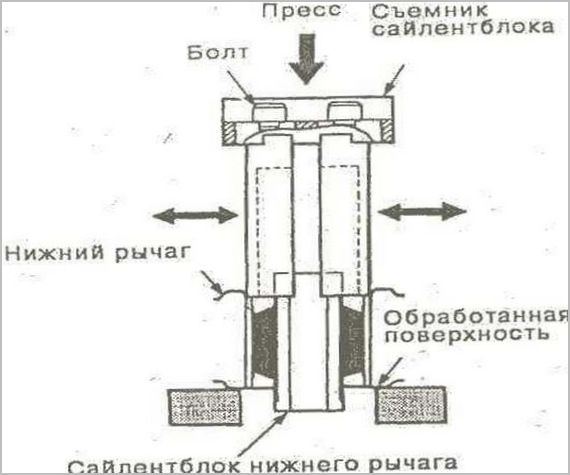

Работа не сложная, но понадобятся набор оправок и гидравлический или ручной пресс. В крайнем случае можно использовать слесарные тисы с губками не менее 150 мм.

При замене сайлентблоков рычагов понадобится приспособление для стягивания пружин.

Так же, наряду с энтузиазмом, требуется определённый опыт.

Теоретическую подготовку можно получить, посмотрев в интернете соответствующие видеоролики.

Важно. Не стоит верить рассказам типа «ничего там сложного, в нормальном сервисе одной кувалдой всё делают…»

Подготовительные работы:

- Необходимые для замены узлы приобретены.

- Автомобиль установлен на смотровой яме или эстакаде.

- Кузов поднят на домкрате и соответствующее колесо снято.

- Если работаем с передней подвеской — демонтирована защита картера.

Необходимые меры безопасности. Перед установкой домкрата для снятия любого колеса — поставьте под остальные колёса противооткатные упоры.

И ещё — не пытайтесь отвернуть прикипевшие гайки ключом с метровой трубой. Воспользуйтесь керосином или проникающей жидкостью типа ВД-40.

Порядок работ:

- Откручиваем гайку крепления, выбиваем болт-ось, демонтируем «больную» тягу или рычаг.

- В тисах или на прессе с помощью двух оправок выдавливаем сайлентблок.

- Этими же оправками запрессовываем новый узел, сориентировав его по монтажным рискам, если они имеются.

- Попытки орудовать кувалдой приведут к неизбежному перекосу узла в посадочном отверстии, задирам и деформациям поверхностей.

На наружной обойме, как правило, выполнена одна «заходная» фаска, при запрессовке она должна быть направлена «вперёд».

Внимание! Все усилия должны прикладываться только к наружной обойме!

При отсутствии оправки такого диаметра воспользуйтесь деталью от ранее демонтированного узла.

- Устанавливаем тягу (рычаг) в проектное положение, вставляем болт-ось, от руки наворачиваем гайки.

- Окончательную затяжку гаек выполняем на автомобиле, стоящем на всех колёсах.

После ремонта передней или многорычажной задней подвески, необходимо проверить продольные и поперечные углы установки колёс («развал-схождение»).