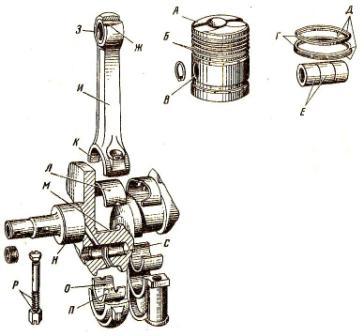

Ремонт шатунно-поршневого комплекта

Основные дефекты деталей шатунно-поршневого комплекта показаны на рисунке 64.

Рис. 64. Возможные дефекты деталей шатунно-поршневого комплекта.

А) — отложения сажи, кокса, смолы;

Б) — износ канавок;

Б) — износ отверстий под пальцы в поршне;

Г) — износ наружной поверхности колец;

Г) — износ колец по высоте;

E) — износ пальцев снаружи;

Г) — износ наружной втулки шатуна;

З) — износ втулки внутри шатуна;

I) — Изгиб и кручение шатуна;

К) — внутренний износ нижней головки шатуна;

L) — износ на внешней стороне накладки;

М) — износ шатунной шейки;

H) — Основной износ шейки;

О) — износ внутренней стороны накладки;

Р) — Разрушение вкладыша крепления антенны;

Р) — Разрыв и разрушение резьбы шатунных болтов;

В) — Отложение продуктов износа.

Поршневой палец восстанавливают холодным расширением (пластическим деформированием) с последующей термической обработкой, гидротермическим расширением с одновременной термообработкой, гальванопокрытием (хромированием, твердым утюгом) методами. После восстановления поршневые пальцы обрабатываются на бесцентровых шлифовальных станках и полируются до нормального размера, при этом шероховатость поверхности достигает Ra = 0,16-0,32 мкм.

При гидротермальной раздаче ТВЧ нагревает палец в индукторе до температуры 790-830 градусов Цельсия, затем охлаждает его проточной водой, пропуская через свою внутреннюю полость. При этом палец твердеет, его длина и наружный диаметр увеличиваются с 0,08 до 0,27 мм. Удлиненные пальцы стачиваются с торцов, затем с наружной и внутренней поверхностей снимаются фаски.

Втулки верхней головки шатуна. Их восстанавливают следующими методами: термодиффузионным цинкованием с последующей обработкой; отложения в шатуне; обжатие с последующим формированием наружной поверхности стальной ленты электроконтактной сваркой (толщина ленты из низкоуглеродистых сталей 0,4-0,6 мм).

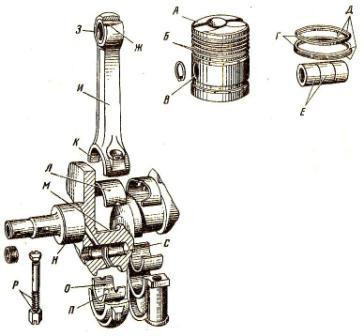

Соединительный стержень. При износе поверхности под втулкой шатун рассверливают до одного из ремонтных размеров с интервалом 0,5 мм, снимая фаски по концам 1,5 мм х 45 градусов. Для растачивания используется алмазно-сверлильный станок УРБ-ВП, фиксирующий шатун [Рис шестьдесят пятый].

Рис. 65. Закрепление шатуна на машине путем просверливания втулки верхней головки.

1) — Оправка;

2) — Транспортные призмы;

3) — Рулевое колесо для движения автомобиля;

4) — стопорный винт каретки;

5) — Опора;

6) — Опорный пост;

7) — Опора;

— Шатун.

На этом станке можно сверлить отверстия диаметром 28-100 мм при скорости 600-975 мин-1 и подаче 0,04 мм/об.

Расстояние между осями верхней и нижней головок достигается размещением шаблона между упорами кронштейна (5) и подвижной кареткой. Правильность установки шатунного отверстия в вертикальной плоскости проверяют резцом и регулируют скобой (7).

Изношенные внутренние поверхности нижней и верхней головок шатунов в ремонтных мастерских увеличивают гальваническим утюгом, сверлением и шлифованием или полированием до нормальных размеров.

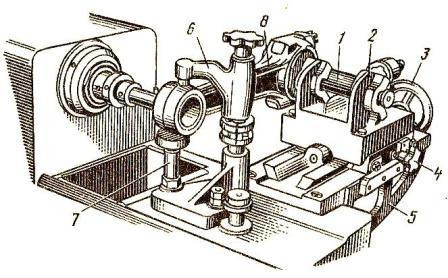

Для определения отклонения от параллельности (изгиба) в вертикальной и горизонтальной (кручения) плоскостях осей верхней головки относительно нижней на карбюраторных двигателях шатун в сборе с крышкой проверяют на специальном приборе [ИНЖИР. 66], а для всех остальных — по телефону 70-8735-1025.

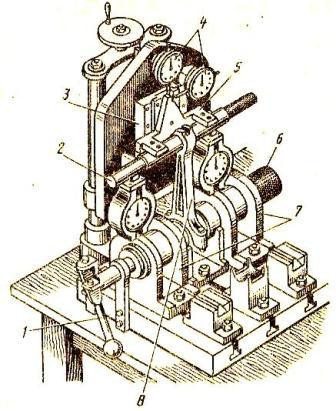

Рис. 66. Устройство для капитального ремонта шатунов автомобильных двигателей.

1) — ручка для снятия ролика;

2) — малая оправка;

3) — направляющие скольжения;

4) – индикаторы;

5) — коромысло;

6) — большая оправка;

7) — Полка;

— Шатун.

Отклонение от параллельности (изгиб) осей больших головок шатунов допускается для дизелей:

Д-50 — 0,18мм;

Д-240 — 0,05мм;

СМД-17, СМД-18 — 0,15мм;

СМД-60, А-01, А-41 — 0,07мм;

ЯМЗ-238НБ, ЯМЗ-240Б — 0,08мм.

Разрешенный ход:

Д-50 — 0,3мм;

Д-240 и ЯМЗ-240НБ — 0,08мм;

СМД-17, СМД-18 — 0,25мм;

СМД-60 — 0,07мм;

А-01, А-41 — 0,11мм;

ЯМЗ-238НБ — 0,1мм.

Для автомобильных двигателей отклонение от параллельности валов во всех плоскостях не допускается более 0,05 мм на длине 100 мм. Для устранения этого дефекта допускается правка шатунов только после нагрева их стержня с помощью ТВЧ или пламени газовой горелки при температуре 450-600 градусов Цельсия, то есть с термофиксацией.

Поршни Восстановление поршней дизелей типа СМД возможно методом плазменно-дуговой наплавки. Для этого поршень очищают в расплавленной соли при температуре 375-400 градусов Цельсия в течение 10 минут, промывают, обрабатывают 10% азотной кислотой и снова промывают горячей водой для удаления лака и отложений нагара в канавках. В поршне верхняя канавка и головка отлиты проволокой СВАМГ и обработаны.

Упаковка, сборка. Комплекты шатунов с крышками, ботами и гайками подбираются по весу по таблице 39.

Таблица 39

| Марка двигателя | Разница в весе, г | ||

| шатуны | поршни | шатуны с поршень в сборе | |

| А-01М, А-41 | 17 | двадцать | 40 |

| ЯМЗ-240Б, ЯМЗ-238НБ | 17 | 10 | тридцать |

| СМД-14, СМД-62 и другие | 10 | 7 | 22 |

| Д-240, Д-50 | двадцать | 10 | тридцать |

| Д-37М | 10 | 10 | 25 |

| ГАЗ-53, ЗИЛ-130 | 8 | 5 | шестнадцать |

На некоторых из них масса указана на наружной поверхности нижней головки, на крышке параллельно отверстию под шатунный болт. При необходимости выравнивания массы необходимо подпилить металл шатуна по линии разъема сальников на глубину 1 мм.

Различие масс деталей в узле двигателя при его работе приводит к возникновению неуравновешенных сил инерции, что вызывает вибрации и ускоряет процесс изнашивания деталей.

При одинаковой массе шатуна распределение материала по длине должно быть таким, чтобы массы нижней и верхней головок в шатунном комплекте были равны (разница не должна превышать ±3 грамма).

Поршни также подбираются по размеру и весу. Масса поршня указана на его днище. Поршни с гильзами комплектуют по зазору между поршнем (по юбке) и гильзой, обозначая группы буквами русского алфавита (Б, С, М и др.), которые удаляются на днище поршня и на плече рукава.

Поршневые пальцы подбираются по размеру группы отверстий в головках поршней и маркируются красками или цифрами 0,1, 0,2 и т д

Втулки по наружному диаметру выбирают по диаметру верхней головки шатуна, а по внутреннему диаметру — по диаметру пальца с учетом припуска на механическую обработку.

Вкладыши должны соответствовать диаметру шеек коленчатого вала.

Поршневые кольца подбираются по размеру гильз и зазору в канавке поршня, который допускается для первого кольца дизелей типов ЯМЗ, А-41 и СМД-60 0,35 мм (для остальных — 0,27 мм). Для второго и третьего сегментов сжатия зазор составляет 0,30 мм и 0,20 мм соответственно.

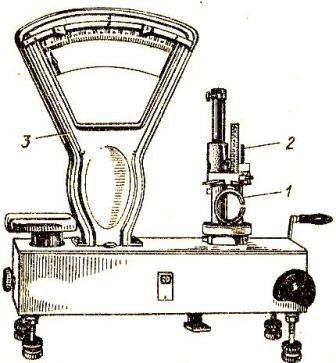

Эластичность колец проверяют, положив их вместе в горизонтальном положении на платформу специальных весов МИП-10-1 [рис. 67]. Кольцо нагружено с нормальным шарнирным зазором. Сила, отображаемая на циферблате весов, должна соответствовать техническим требованиям.

Рис. 67. Проверка эластичности поршневых колец в устройстве.

1) — Кольцо;

2) — Устройство;

3) — Фунт.

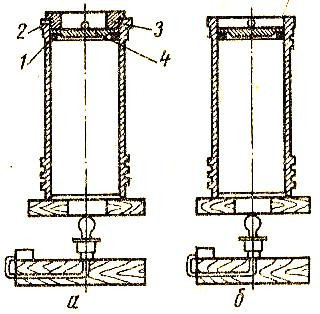

Для проверки зазора в прокладке поршневые кольца устанавливают в цилиндр строго в плоскости, перпендикулярной оси, и проверяют щупом. Также проверяется качество прилегания колец к стенке цилиндра на свету [рис. 68].

Рис. 68. Проверка зазора поршневых колец.

а) — Установка кольца,

б) — проверка;

1) — Кольцо;

2) — Гильза (опорный цилиндр);

3) — Направляющее кольцо;

4) — Инструкция.

Зазор в стыке новых колец для дизелей должен быть 0,6±0,15 мм, допустимый без ремонта — до 2 мм; для новых колец карбюраторного двигателя — 0,3-0,7 мм.

Радиальный люфт (люфт) между кольцом и цилиндром для дизелей не должен превышать 0,02 мм более чем в двух местах по дугам в 30 градусов и не ближе 30 мм от замка. Для торсионных и конических колец зазор допускается не более 0,02 мм, для маслосъемных колец — 0,03 мм в любом месте, но не ближе 5 мм от замка. Люфт в кольцах карбюраторных двигателей не допускается.

Проверяют также высоту кольца и перекос торцевых поверхностей, который не должен превышать 0,05 мм для диаметров до 120 мм и 0,07 мм для колец большого диаметра.

Сборка и контроль. Сборку шатунно-поршневого комплекта начинают с запрессовки втулок в верхнюю головку шатуна с натягом 0,03-0,12 мм для дизелей разных марок, 0,14 мм для карбюраторных двигателей. Шатун устанавливается на алмазно-сверлильный станок УРБ-ВП так же, как показано на рисунке 65, затем втулка сверлится с припуском:

прокатка 0,04-0,06мм,

для точения на 0,08-0,15 мм или развертывания на 0,05-0,08 мм относительно нормального диаметра поршневого пальца.

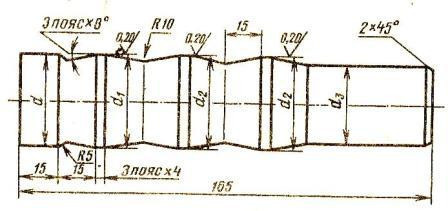

Втулки прокатывают импульсной прокаткой на вертикально-сверлильном станке, растачивают под прессом с механическим приводом с непрерывной подачей оправки [рис. 69], смазываемый дизельным топливом.

Рис. 69. Дорн втулки верхней головки шатуна.

д = Д – 0,3;

d1 = D(-0,02/-0,03);

d2 = D(-0,09/-0,07);

д3 = Д – 3;

D = номинальный диаметр поршневого пальца.

Затем контролируют отклонение от параллельности осей отверстий втулки и нижней головки шатуна согласно техническим требованиям. В этом случае правка шатуна не допускается. Далее собирается нижняя головка шатуна с втулками, крышкой и болтами. Болты должны войти в отверстия легкими ударами 200-граммового молотка.

Масляные каналы шатуна промываются и продуваются воздухом. Поршни необходимо прогреть в электрошкафу ОКС-7543 или в водомасляной бане при температуре 80-90 градусов Цельсия, затем соединить с шатуном поршневым пальцем в тисках.

Собранный узел устанавливается на контрольную пластину таким образом, чтобы поршень касался любой точки поверхности пластины. При клиновидном зазоре более 0,1 мм на длине 100 мм (замеряется щупом) комплект разбирают, проверяют детали, выявляют и устраняют дефект.

Поршневой палец в бобышках поршня фиксируется пружинными замками. Перед установкой колец проверьте конусность их наружной поверхности на контрольной пластине с помощью угольника.

Кольца устанавливаются на поршень меньшим диаметром вверх (компрессионные, выточкой вверх) восемь*