Настольный терморезчик для пенопласта

Содержание

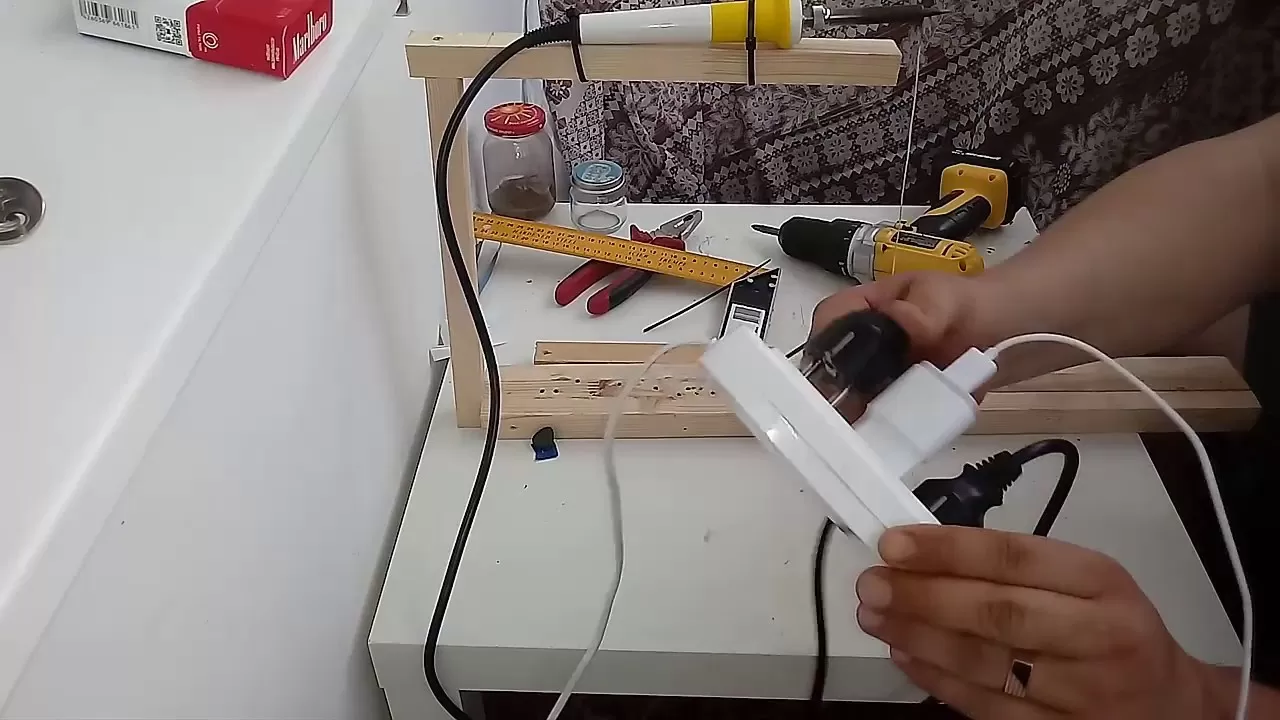

Ранее мы представили «В мастерской» как сделать универсальный регулируемый блок питания, предназначенный для работающих моделей терморезаков. Поэтому сегодня настало время представить одно из таких устройств, которое можно сделать своими руками с небольшими затратами и которое будет использовано для различных проектов с использованием термопластичных пен – полистирола, стиродура, полиуретановых губок и т.д.

В то время как подготовка станции для резки пенопласта «на кусочки» относительно проста (все, что вам нужно, это: блок питания, резистивная проволока, столешница, два гвоздя, две шайбы по размеру и бутылка с грузом), точная резка с помощью вертикальный термонож становится немного более требовательным. Можно, конечно, приспособить электрический настольный резак, но это не всегда реальное и практичное решение. Обычно проще (и дешевле) сделать для этой цели правильный стол. Далее я расскажу, как в несколько простых шагов можно это сделать, например, из фанеры от ящиков для цитрусовых — обычно утилизируемых как отходы.

ШАГ 1 – Выбор и стыковка фанеры

Нам понадобится фанера толщиной 6 мм. Это прекрасная возможность дотянуться до тех форм, которые не подходят для использования в одиночку — например, две изогнутые при правильном склеивании дадут одну простую фанеру, а распечатанные страницы можно поместить внутрь. Очень важно аккуратно нанести клей и обеспечить хорошее давление при его схватывании.

1. Для этого проекта мы снова будем использовать «цитрусовые» (апсайклинг, светлая фанера из ящиков для цитрусовых) и даже «низший сорт» — то есть те формы, которые не использовались в других моделях из-за надпечаток, кривых, сучков , и т.д. Правильно склеенные (по крайней мере парами), они будут достаточно хорошо использованы для сборки небольшого терморезка.

2. Правильно склеенные пары фанеры (каждая толщиной 3 мм) легко режут на небольшой модельной пиле. Большинство сборных полос, которые мы будем использовать, будут иметь поперечное сечение 6 × 15 мм.

Самым большим элементом, конечно же, будет столешница – она также должна быть толщиной не менее 6 мм, а размер следует подгонять под собственные нужды и возможности. Конечно, столешницу можно сделать и из более твердого материала – твердой березовой фанеры или кухонной разделочной доски, главное, чтобы она держала одну плоскость.

3. В принципе, размер стола можно подогнать под свои нужды и размеры имеющихся форм (здесь принят размер А5). Верх тоже толщиной 6 мм — то есть две «цитрусовые» фанеры. После склейки боковин стола, на их внешнюю сторону можно довольно удобно приклеить кронштейн — кстати, устройство легче собрать, когда его больше не собираются использовать.

4. Изначально длинную руку окончательно укоротили, т.к. решил, что она такая длинная не понадобится — лучше набрать жесткости. Кстати, в такой мягкой фанере нужно армировать предварительно пробитые (шурупами) отверстия каплей цианоакрилового клея. Лакирование элементов также повысит их жесткость и прочность.

ШАГ 2 — Предварительное изготовление

После высыхания клея (желательно на следующий день) можно вырезать рейки, из которых будет собираться инструмент. Подавляющее большинство из них будет иметь стандартное сечение 6×15 мм, что значительно упростит работу мастерской.

5. Для упрощения конструкции винты рычага крепятся сверху — это не так утомительно, как я изначально опасался.

6. Время аксессуаров — одним из них будет «эска» из толстой канцелярской скрепки. Достаточно одного, но стоит сделать несколько, чтобы потренироваться.

ШАГ 3 – Монтаж столешницы

Приклейте краевые полоски к нижней части столешницы. Их роль состоит в том, чтобы придать жесткость верхней части стола и обеспечить сборку под верхней частью части руки, натяжение провода сопротивления и т. д. Тот факт, что край стола точно равен ширине полос от его вершины, не случайно — его тоже стоит использовать при сборке.

Большую часть сборочных работ можно выполнить с помощью цианоакрилового клея. Однако стоит позаботиться о защите от случайного прилипания элемента к шаблону (достаточно использовать, например, скотч). В центре столешницы делается сквозное отверстие для провода сопротивления.

Это отверстие выгодно укрепить металлической втулкой (например, из медицинской иглы или небольшой трубчатой заклепки) — благодаря этому фанера здесь не прогорит, а место крепления нижнего провода не изменится, при этом сохранение точности реза.

7. Много лет использую в своих куттерах соединения «крокодил» — косой нож для корпусов описанных в «В мастерской» РР-01 (МТ 5/11) и РР-02 (МТ 6/12) парусники. Когда-нибудь, возможно, я поменяю этот стандарт на штепсельную розетку (модель или блок питания), но в этом проекте я остался с текущим.

8. Вид снизу. На безопасное натяжение троса сопротивления поставил снизу — тем более охотно, что у меня только что появились веревочные диски в авиамоделях. Альтернативой является использование электрического соединителя (постоянно прикрепленного чуть ниже отверстия стола) и упругости самого рычага (к счастью, не такой большой, как в случае с рыболовной вершинкой, которая после обжига проволоки может хлестать ее по морда — ох, я таких аварий уже видел…)

Другими улучшениями могут быть отверстия в краевых планках, используемые для крепления этого стола к верстаку (на рисунках показан зажим механической точилки) — он также может быть оснащен ввинчиваемыми штифтами или наклонными планками, прилегающими к краю или углу. верстака. Если устройство будет использоваться на элегантном столе или столешнице, добавьте ремешок (достаточно алюминиевой фольги на бумажной ленте), защищающий их верхнюю часть от любого сломанного и еще горячего провода сопротивления.

ШАГ 4 — Сборка руки

Для правильной склейки режущего рычага можно также использовать приклеенный и закрепленный край только что изготовленного стола. Не забудьте соединить планки в бутерброд по углам руки. Если возможность быстрого изменения рабочего угла термоножа несущественна, то верхняя и нижняя планки могут быть одинаковой длины, а нижний конец режущей проволоки может крепиться к нижней части кронштейна — даже без накруток.

После того, как кронштейн приклеен, в нем проделываются отверстия под шурупы, позволяющие крепить его к столешнице. Как вариант, кронштейн может быть выполнен в виде швеллера или замкнутого профиля, в котором спрятаны провода и розетка.

9. Соединение «крокодилом» верхнего конца резистивного провода так же просто благодаря намеренно оставленной сверху головке винта.

10. Винт (деревянный или метрический) имеет дополнительное преимущество, позволяя исправить непреднамеренное вертикальное отклонение провода сопротивления поперек руки. Квадрат (или маленький угольник) является здесь незаменимым измерительным инструментом. Коррекция настройки режущей проволоки — это просто петля на резьбе винта — затягивание винта этого не изменит.

ШАГ 5 — Слайдер

Самым простым решением было бы прикрепить верхний конец провода сопротивления к гвоздю, вбитому в полосу. Однако исправить непреднамеренные отклонения проволоки от вертикали сложно, не говоря уже о плавной регулировке угла резки. Итак, давайте уделим немного времени созданию слайдера, тем более, что это не сложная задача.

После приклеивания в соответствии с рисунком стоит укрепить приклеенной лентой (алюминиевой или тканевой, а то и с намоткой нити на клей). Другой вариант — сделать ползунок полностью из листового металла (например, жестяных банок или стальной паллетной ленты) с припаянной гайкой для зажимного винта.

11. Ползунок, с другой стороны, позволяет перемещать верхний конец проволоки вдоль руки (в том числе устанавливать различные углы резки). Если он проявляет склонность к прилипанию, его достаточно обмотать лентой или использовать ниточную намотку — также зафиксировать клеем СА.

12. Пришло время для основного аксессуара, т.е. забора. Первая примерка укороченной версии, которую можно спрятать в столешницу. С этой точки зрения, может, и не так уж плохо…

ШАГ 6 — Простой забор

Поскольку резать по прямой «вручную» сложно, стоит иметь хотя бы простое ограждение. Его можно сделать и из 15-миллиметровых реек, хотя более широкий имеет свои преимущества (крепче держится, можно использовать шуруп от модельной циркулярной пилы). Для вырезания более сложных форм стоит рассмотреть, например, регулируемый угловой упор или металлические шаблоны.

13.… но есть и более слабая сторона… Такое решение не гарантирует достаточной прочности крепления. В этом случае помог бы небольшой алюминиевый уголок под краем столешницы, но поскольку его не оказалось под рукой, я решил попробовать другие решения.

14. Такой забор позволяет использовать почти всю длину руки (а также подходит под столешницу). Конечно, для этого требуется винтовое крепление к стойке (я даже сделал отверстия). К сожалению, давление на него приводит к тому, что столб и прикрепленный к нему забор скручиваются. Так что это не на данный момент.

ШАГ 7 — Запуск и использование

После монтажа провода сопротивления в соответствии с чертежом и фотографиями, и подключения к блоку питания приступаем к первым попыткам. Из-за различных параметров сопротивления проводов (особенно проводов вторичного использования) всегда следует учитывать возможность местного перегрева и растрескивания. Способы минимизации этого риска заключаются в том, чтобы включить блок питания с минимальной настройкой и настроить вентилятор для охлаждения провода. Хорошо отрегулированный провод не должен быть красным — даже без обдува. И хотя форсирование остывания термоножа тоже значительно снижает задымление, все же необходимо обеспечить максимально возможную вентиляцию помещения, а для более длительной работы даже использовать маску.

15. В итоге я выбрал вариант, который не помещается в таблицу, но хорошо держится, а также его легко сделать в мастерской юного техника. Здесь вы можете увидеть крупным планом деталь рейки со стороны винта (позаимствовано с модельной пилы). Даже небольшая и вроде бы слабенькая планка (предохраняющая столешницу от повреждения шурупом), сделанная из той же легкой фанеры, после армирования цианоакрилом оказалась достаточно прочной. Чтобы не искать его каждый раз, когда откручиваешь забор, его гибко закрепил бумажным скотчем.

16. Несмотря на небольшие размеры столешницы, на ней можно довольно точно изготовить довольно многое — в том числе и поплавки самой популярной яхты водосточного класса — катамарана (РР-03, МТ 5/13), видимые здесь. Помимо регулируемого блока питания (описанного в предыдущем выпуске нашего ежемесячника), очень полезен будет и небольшой вентилятор, например, компьютерный. В первую очередь предполагается охлаждать ту часть провода сопротивления, которая не является режущей (это также снижает риск перегорания и обрыва). Во-вторых, он должен удерживать и перенаправлять дым от разрезаемого материала.

Представленное здесь устройство, несмотря на небольшие размеры, прекрасно справляется с вырезанием элементов для построения моделей, которые в последние годы описывались в «Юном технике». Я думаю, стоит потратить один день, чтобы получить такого полезного помощника в свою мастерскую по низкой цене.

Смотрите также: