Головка блока цилиндров. Назначение и устройство

Современный ДВС внутреннего сгорания представляет собой весьма сложный агрегат, включающий в себя большое количество узлов и деталей. Ключевой составной частью ДВС является головка блока цилиндров (ГБЦ). ГБЦ, или просто головка, служит своего рода крышкой, закрывающей сверху цилиндры ДВС. Однако это далеко не единственное функциональное назначение головки. ГБЦ имеет довольно сложную конструкцию, а ее состояние критически важно для нормальной работы ДВСа.

Разбираться в устройстве головки и понимать, как функционирует данный элемент, должен каждый автолюбитель.

Головки блока цилиндров производят методом литья из легированного чугуна или сплавов на основе алюминия. Изделия из алюминиевого сплава не так прочны, как чугунные, зато легче и меньше подвержены коррозии, именно потому их применяют в ДВСах большинства легковых автомобилей.

Чтобы ликвидировать остаточное напряжение металла, деталь подвергают обработке по специальной технологии. далее производится фрезеровка и сверление.

В зависимости от конфигурации ДВС (расположения цилиндров, коленвала и распредвалов) он может иметь различное количество ГБЦ. В однорядном агрегате головка одна, в ДВСах другого типа, например, V-образном или W-образном, их может быть две. Крупногабаритные двигатели обычно оснащаются отдельными головками для каждого цилиндра.

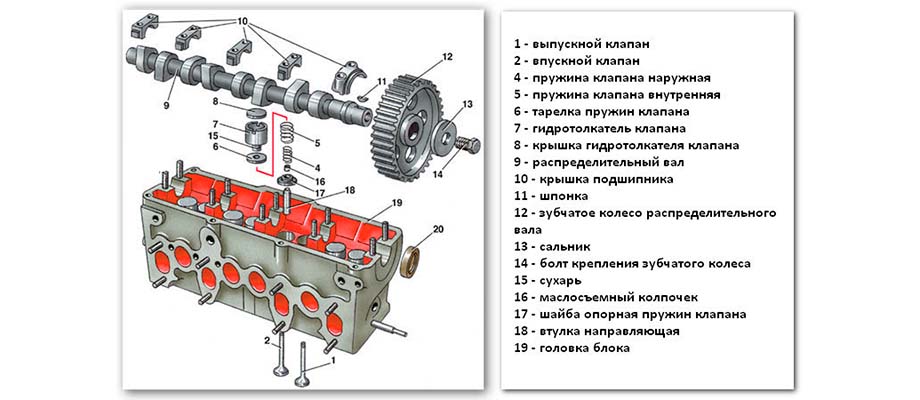

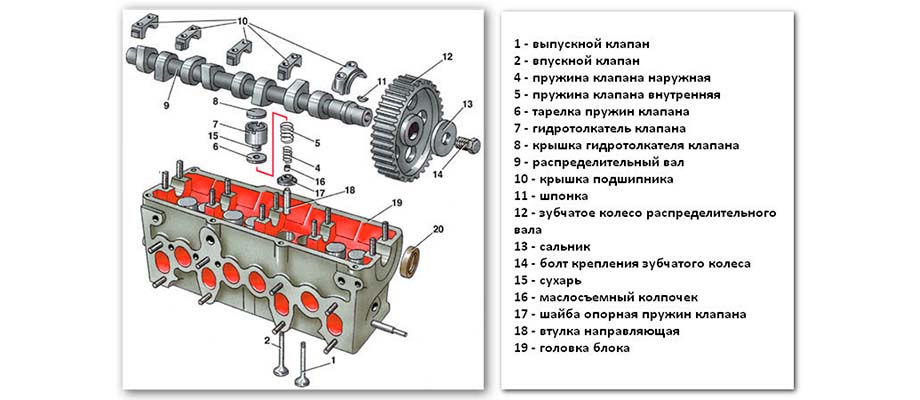

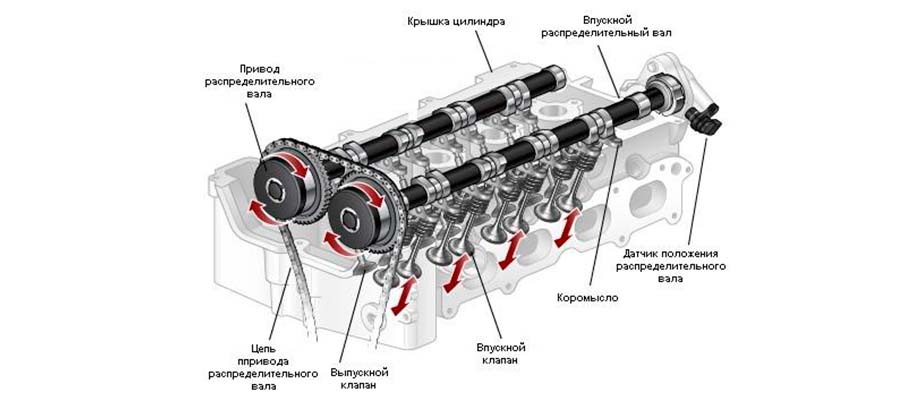

Конструкция ГБЦ различается также в зависимости от количества и расположения распределительных валов. Распредвалы могут монтироваться в дополнительном отсеке головки, а могут устанавливаться в блоке цилиндров.

Возможны и другие конструктивные особенности, которые зависят от количества и расположения цилиндров и клапанов, формы и объема камер сгорания, расположения свечей или форсунок.

В ДВСх с нижним расположением клапанов головка имеет значительно более простое устройство. В ней имеются лишь каналы циркуляции антифриза, посадочные места для свечей зажигания и элементы крепления. Однако такие агрегаты обладают низкой эффективностью и в автомобильной промышленности давно уже не используются, хотя их все еще можно встретить в специальной технике.

ГБЦ, в соответствии со своим названием, находится в верхней части ДВСа. По сути это корпус, в котором монтируются детали газораспределительного механизма (ГРМ), управляющего впуском воздушно-топливной смеси в цилиндры и выпуском отработанных газов. В головке располагаются верхние части камер сгорания. В ней имеются отверстия с резьбой для вкручивания свечей зажигания и форсунок,а еще отверстия для подсоединения впускного и выпускного коллектора.

Для циркуляции охлаждающей жидкости служат специальные каналы (так называемая рубашка охлаждения). Снабжение смазкой осуществляется по масляным каналам.

Кроме того, здесь предусмотрены посадочные места для клапанов с пружинами и приводными элементами. В простейшем случае на каждый цилиндр приходится по два клапана (впускной и выпускной), но их может быть и больше. Дополнительные впускные клапаны дают возможность увеличить общую площадь сечения,а еще уменьшить динамические нагрузки. А за счет дополнительных выпускных клапанов можно улучшить теплоотвод.

Посадочное гнездо клапана (седло), изготовленное из бронзы, чугуна или жаропрочной стали, запрессовывается в корпус ГБЦ либо может выполняться в самой головке.

Точность посадки клапанов обеспечивают направляющие втулки. Материалом для их изготовления может быть чугун, бронза, металлокерамика.

Головка клапана имеет конусообразную фаску, сделанную под углом 30 или 45 градусов. Эта фаска является рабочей поверхностью клапана и прилегает к фаске седла клапана. Обе фаски тщательно обрабатываются и притираются для плотного прилегания.

Для надежного закрывания клапана служит пружина, которая производится из легированной стали с последующей специальной обработкой. Величина ее предварительной затяжки существенно влияет на параметры работы ДВСа.

Управляет открыванием / закрыванием клапанов распределительный вал. На нем имеется по два кулачка на каждый цилиндр (один для впускного, другой для выпускного клапана). Хотя возможны и другие варианты, в том числе наличие двух распредвалов, один из которых управляет впуском, другой — выпуском. В ДВСх современных легковых автомобилей чаще всего применяется именно два распредвала, установленных сверху, а количество клапанов составляет 4 на каждый цилиндр.

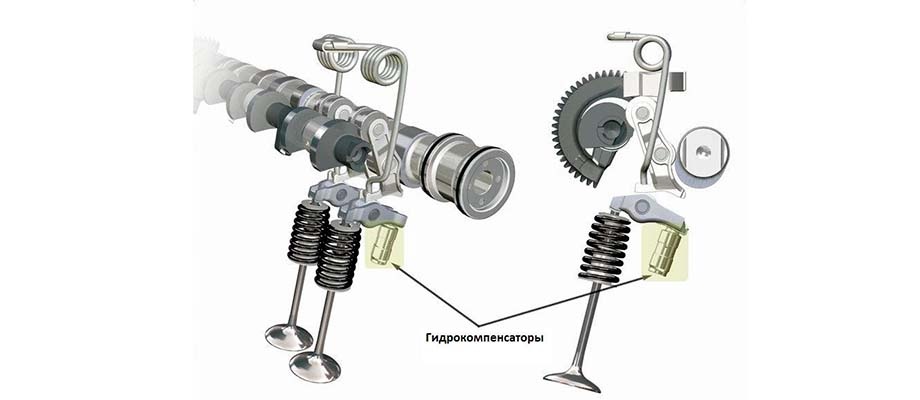

В качестве приводного механизма управления клапанами применяются рычаги (коромысла, рокеры) или толкатели в виде коротких цилиндров. В последнем варианте зазор в приводе автоматически регулируется при помощи гидрокомпенсаторов, что повышает их качество и продлевает срок службы.

Нижняя поверхность ГБЦ, которая прилегает к блоку цилиндров, делается ровной и тщательно обрабатывается. Чтобы исключить попадание антифриза в систему смазки или ДВСного масла в систему охлаждения,а еще проникновение этих рабочих жидкостей в камеру сгорания, между головкой и блоком цилиндра при монтаже устанавливается специальная прокладка. Она может быть изготовлена из асбестокаучукового композитного материала (паронит), из меди или стали с полимерными прослойками. Такая прокладка обеспечивает высокую степень герметичности, не дает смешиваться рабочим жидкостям систем смазки и охлаждения, изолирует друг от друга цилиндры.

К блоку цилиндров головка крепится при помощи болтов или шпилек с гайками. К затяжке болтов нужно подходить очень ответственно. Ее следует производить в строгом соответствии с указаниями автопроизводителя по определенной схеме, которая может отличаться у разных ДВС. Обязательно нужно использовать динамометрический ключ и соблюдать установленный момент затяжки, который должен быть указан в инструкции по ремонту.

Несоблюдение процедуры приведет к нарушению герметичности, , выходу газов через стык, снижению компрессии в цилиндрах, нарушению изоляции друг от друга каналов систем смазки и охлаждения. Все это проявится нестабильной работой ДВС, потерей мощности, перерасходом горючего. Как минимум придется менять прокладку, ДВСное масло и антифриз с промывкой систем. Возможны и более серьезные неприятности вплоть до нужности серьезного ремонта ДВС.

нужно помнить, что прокладка ГБЦ не годится для повторной установки. Если головка снимается, прокладку нужно обязательно заменить, независимо от ее состояния. То же касается и болтов крепления.

Сверху ГБЦ закрывается защитной крышкой (ее еще называют клапанной крышкой) с резиновым уплотнением. Она может быть изготовлена из листовой стали, алюминия или пластика. В крышке обычно имеется горловина для заливки ДВСного масла. Здесь также нужно соблюдать определенные моменты затяжки при закручивании болтов крепления и менять уплотнительную резину при каждом вскрытии крышки.

К вопросам профилактики, диагностики, ремонта и смены головки блока цилиндров нужно подходить максимально серьезно, поскольку это критически важный элемент ДВС, который, к тому же, подвергается очень значительным механическим и термическим нагрузкам.

Проблемы рано или поздно возникают даже при правильной эксплуатации автомобиля. Ускоряют появление неисправностей в двигателе — и головке в частности — следующие факторы:

- игнорирование периодической смены ;

- использование низкокачественной смазки или масла, не соответствующего требованиям для данного ДВС;

- использование горючего плохого качества;

- забитые фильтры (воздушный, масляный);

- длительное отсутствие регламентных работ;

- резкая манера вождения, злоупотребление высокими оборотами;

- неисправная или неотрегулированная система впрыска;

- неудовлетворительное состояние системы охлаждения и, как результат, перегрев ДВС.

О пробое прокладки ГБЦ и других связанных с ней проблемах, уже говорилось выше. Подробнее об этом можно почитать в отдельной . Другие возможные поломки головки:

- треснувшие седла клапанов;

- изношенные направляющие втулки клапанов;

- разбитые посадочные места распредвала;

- поврежденные элементы крепления или резьба;

- трещины непосредственно в корпусе ГБЦ.

Седла и направляющие втулки можно заменить, однако производить это нужно по особой технологии с применением специального оборудования. Попытки сделать такой ремонт в гаражных условиях скорее всего приведут к нужности полной смены головки. Самостоятельно можно попробовать очистить и отшлифовать фаски седел, не забывая при этом, что они должны плотно прилегать к ответным фаскам клапанов.

Для восстановления изношенных постелей под распредвал используют ремонтные втулки из бронзы.

Если сорвана резьба в гнезде для свечи, можно установить ввёртыш. Вместо поврежденных крепежных деталей используются ремонтные шпильки.

Трещины в корпусе головки можно попробовать заварить, если они находятся не на газовых стыках. Использовать средства типа холодной сварки бессмысленно, так как они имеют иной коэффициент теплового расширения и попросту очень быстро растрескаются. Применение сварки для устранения трещин, проходящих через газовый стык, нецелесообразно — в этом случае головку лучше заменить.

Вместе с головкой обязательно нужно менять ее прокладку,а еще резиновое уплотнение крышки.

Проводя дефектовку головки блока цилиндров, не забудьте также диагностировать установленные в ней детали ГРМ — клапаны, пружины, коромысла, рокеры, толкатели и, конечно, распредвал. Если возникнет нужность приобрести новые запчасти для смены изношенных, вы можете сделать это в интернет-магазине .

Удобнее и проще приобретать и монтировать ГБЦ в сборе, когда в ней уже установлены детали газораспределительного механизма (распредвал, клапаны с пружинами и приводами и пр.). Это избавит от нужности подгонки и регулировки, которые потребуются, если в новый корпус головки установить компоненты ГРМ из старой ГБЦ.