Дорого, но вечно: керамические тормозные диски

Содержание

Космический корабль, входящий в атмосферу Земли, испытывает интенсивное сопротивление воздуха. Именно поэтому космические капсулы и шаттлы имеют теплозащиту, способную выдерживать высокие температуры. Эти керамические плитки нашли свое применение в автомобилестроении в виде тормозных дисков. Ведь на тормозную систему больше всего воздействуют высокие температуры из-за трения.

Что такое керамические тормоза?

Услышав слово « керамика », вы можете подумать о керамике. Действительно , керамические компоненты пользуются большим спросом в промышленности. Их особенно сильный изолирующий эффект от скачков напряжения и тепла делает их подходящим материалом для экстремальных условий .

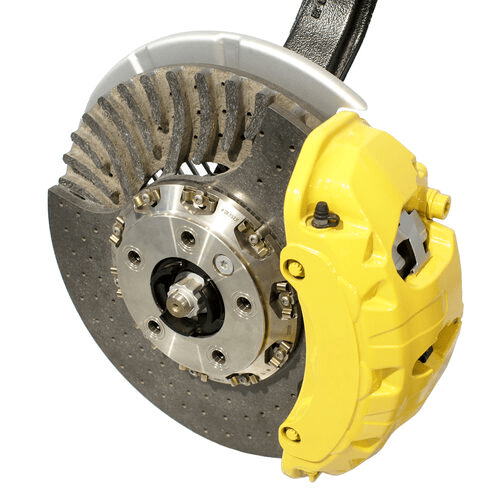

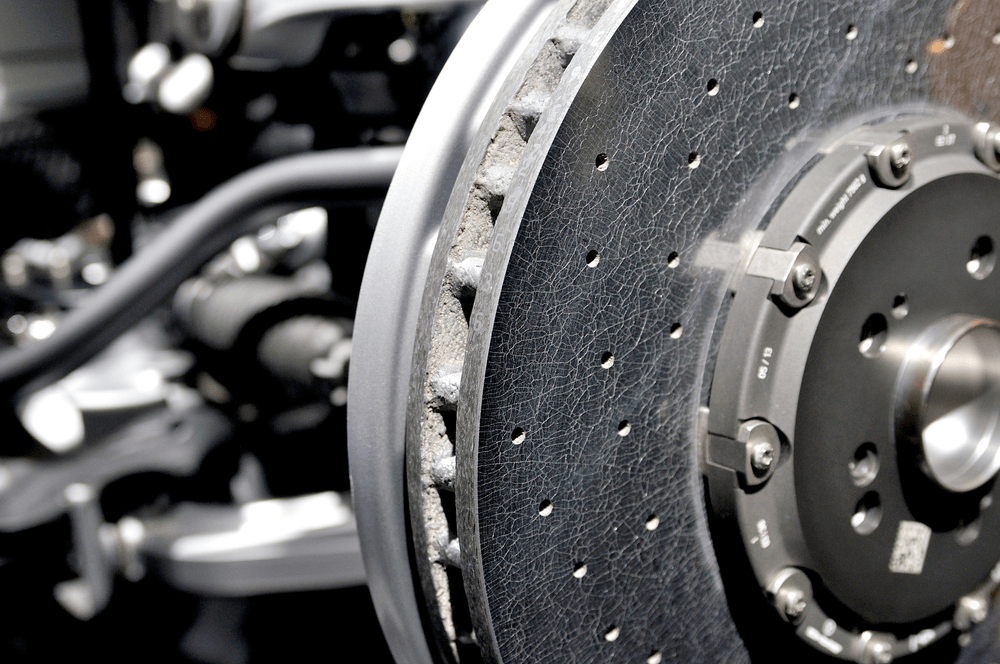

Для тормозов используется специальный керамический материал: композит из углеродного волокна и карбида кремния является идеальной смесью для поглощения высокой энергии трения.

Таким образом, керамические тормоза оснащены одним или несколькими компонентами из этого материала, что дает как преимущества, так и недостатки .

Идеально против эффекта выцветания

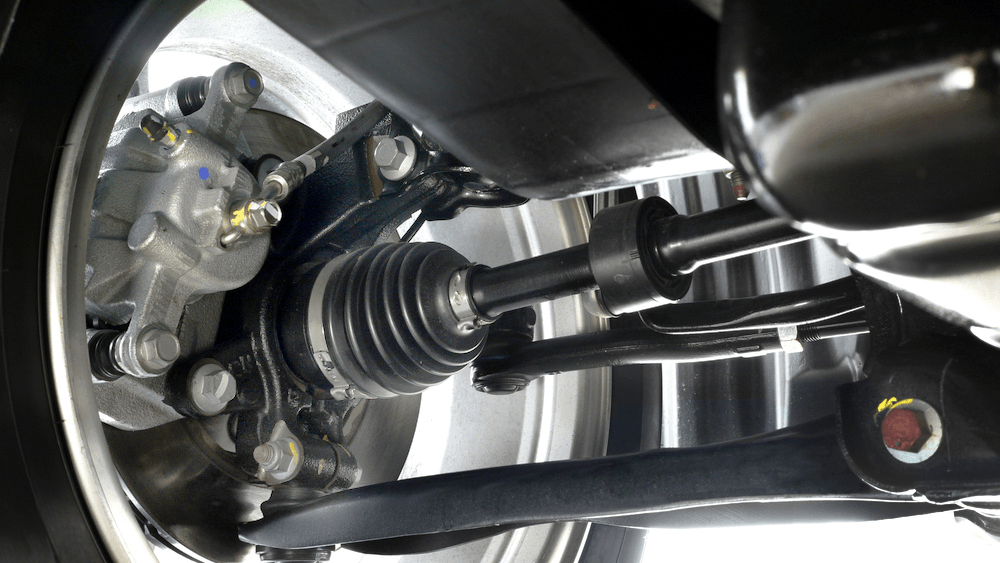

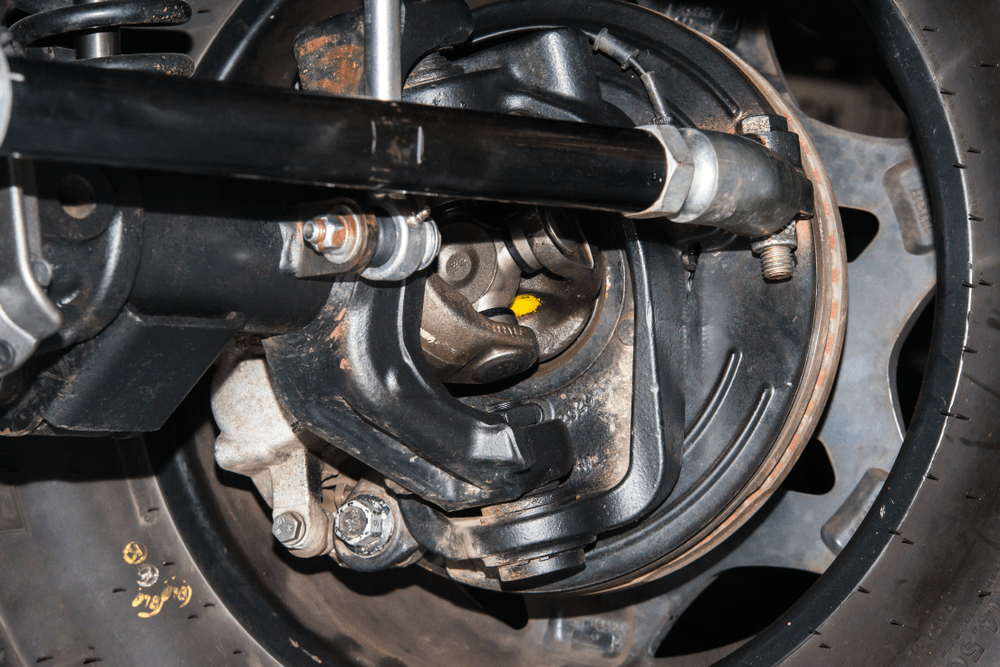

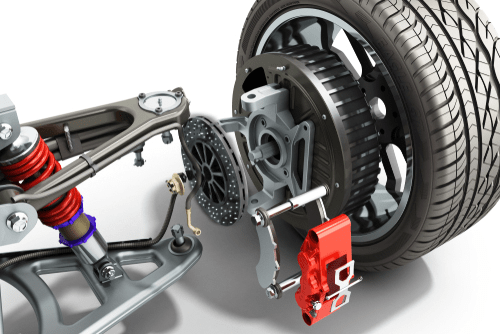

Тормоз автомобиля работает за счет трения . Неподвижное водило с футеровкой прижимается к вращающемуся элементу, создавая энергию трения, тем самым уменьшая энергию движения. Трение генерирует избыточное тепло, что может стать проблемой.

Когда температура трения приближается к температуре плавления вращающегося элемента, т. е. диска или барабана , тормозной эффект снижается . В уже устаревших тормозных барабанах это иногда приводило к полному отказу.

Именно здесь керамические тормозные диски обеспечивают решение . Их конструкционный материал имеет очень высокую температуру плавления, которая никогда не достигается даже в самых сложных условиях вождения. Углеродно-керамические тормозные диски не только легкие и безопасные ; при обычном использовании они практически вечны. Срок службы до 350 000 км является стандартным для этих элементов.

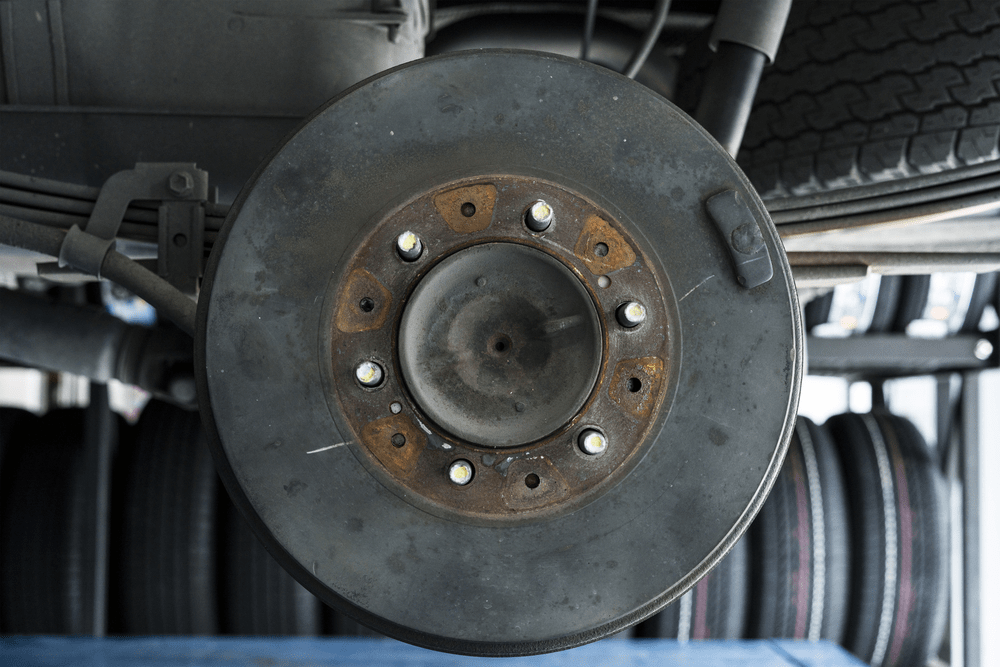

Из-за свойств материала тормозные диски из серой литой стали подвержены коррозии . Эти модули в значительной степени зависят от их эффекта самоочистки при нормальных условиях вождения.

Как неметаллический материал, углекерамический композит полностью невосприимчив к солям и коррозии . Отсутствие вспышки ржавчины и связанное с ней истирание слоя ржавчины при торможении является ключевым элементом износостойкости углеродокерамических тормозных дисков.

Основная проблема: отвод тепла

Тепло, выделяемое углеродно-керамическими тормозными дисками, больше не поглощается, и поэтому окружающие компоненты подвергаются воздействию температуры . В результате выделения тепла тормозные шланги и кабели датчиков нуждаются в защите с помощью изоляции из керамического волокна.

В этих модулях были измерены предельные температуры до 1600°C . Керамические тормозные диски требуют соответствующих тормозных колодок. Следовательно, замена стальных тормозных дисков керамическими тормозными дисками является более сложной задачей, чем принято считать.

Без торга — пока

Тормозные диски из серой литой стали изготавливаются методом литья под давлением, а затем шлифуются до нужного размера . Когда что-то идет не так, тормозной диск просто переплавляют и отливают заново. В этом производственном процессе практически не происходит потерь материала.

Неисправные углеродно-керамические тормозные диски, напротив, нельзя расплавить . Их можно измельчать и использовать в качестве добавки в строительной отрасли. Однако дешевая переработка лома и остаточного материала, обычная при металлообработке, здесь не применяется .

Это одна из причин, почему углеродно-керамические тормозные диски очень дороги . Для сравнения: керамическая тормозная система легко может стоить до 10 000 евро (± 8 800 фунтов стерлингов) . Это не окупается даже для роскошных семейных автомобилей. Таким образом, стандартная установка зарезервирована для лимузинов, спортивных автомобилей, профессиональных гоночных автомобилей, фургонов CIT и бронированных автомобилей .

Однако электрическая мобильность может стимулировать общее применение . В дополнение к превосходным тормозным качествам и исключительной долговечности, углеродно-керамические тормоза очень легкие . В электромобиле каждая сэкономленная унция немедленно влияет на радиус его действия. Таким образом, углеродно-керамические тормозные диски могут способствовать снижению веса. Однако до этого еще далеко.

Полезное применение керамики

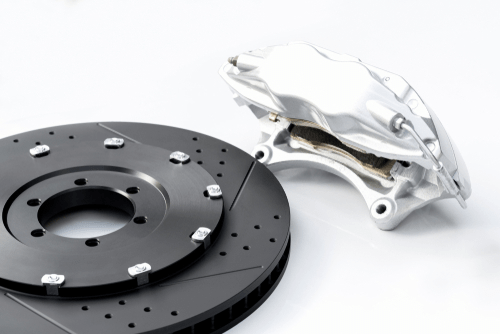

Тем не менее, использование керамических компонентов в стандартных автомобилях вполне оправдано . Вместо замены литых стальных дисков карбоно-керамическими компонентами адекватной альтернативой является установка керамических тормозных колодок .

Керамические тормозные колодки доступны от известных производителей в качестве аксессуара . Они устанавливаются точно так же, как традиционные тормозные колодки. Их использование дает ряд преимуществ:

| – повышенная износостойкость – меньшее истирание – снижение шумообразования – лучшее сцепление с мокрым тормозным диском |

Тормозные характеристики керамических тормозных колодок можно сравнить с традиционными накладками. Имейте в виду , если ваш автомобиль оснащен красивыми колесными дисками , вы делаете себе одолжение, используя керамические тормозные колодки . Страшное истирание имеет тенденцию оставлять стойкий пылевой слой, от которого трудно избавиться. Керамические тормозные колодки вызывают значительно меньшее истирание.

Тем удивительнее дешевизна тормозных комплектов с керамическими тормозными накладками. Фирменные производители предлагают цены на это решение, которые едва ли превышают цены на традиционные тормозные комплекты: тормозной комплект ATE, включающий тормозной диск, накладки и дополнительные детали, стоит от ок. 130 евро (± 115 фунтов стерлингов) .

Это ни в коем случае не является чрезмерным для продукта качества OEM от известного поставщика . Эти низкие цены делают целесообразным выбор этой функции при следующем техническом обслуживании тормозов.

Всегда выбирайте инновации

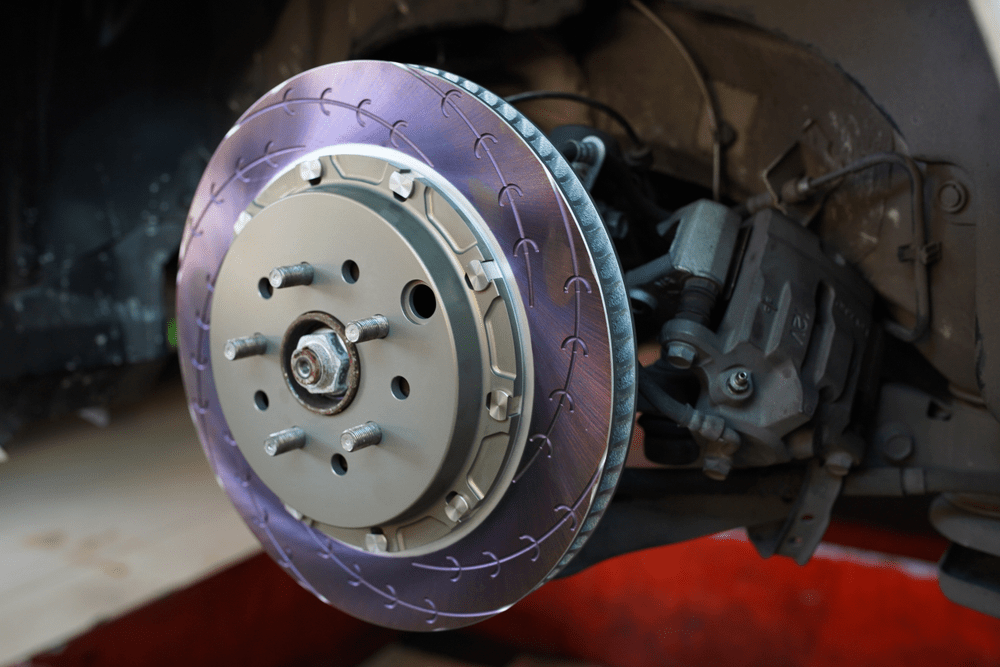

Разработка тормозных дисков выходит за рамки использования керамики. Последняя разработка — гибридные диски: традиционный тормозной диск из серой литой стали приклепан к алюминиевому держателю . Там, где требуются превосходные свойства в отношении равномерного износа и отвода тепла, гибридные тормозные диски обеспечивают полную производительность.

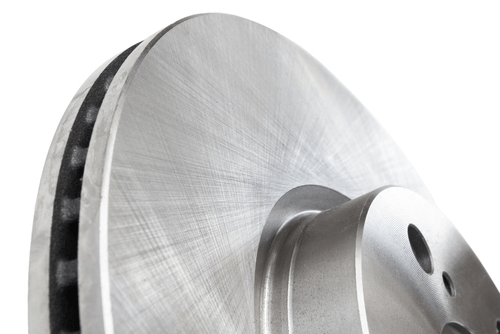

Слово «масса» здесь: простые одинарные тормозные диски в наши дни почти не используются . Теперь двойные вентилируемые тормозные диски стали стандартными для передней оси.

К сожалению, многие преимущества , предлагаемые этими инновационными компонентами , такие как улучшенное рассеивание тепла и производительность , идут рука об руку с добавленной массой.

Тем не менее, это можно компенсировать в других деталях: там, где тяжелая литая сталь увеличивает общий вес автомобиля, гибридные тормозные диски имеют легкий алюминий . Соединительная часть между тормозным кольцом и ступицей колеса изготовлена из легкого металла в высокоэффективных тормозных дисках .

Конечно, это лишь незначительный вклад в снижение массы . Тем не менее, поскольку тормозные диски являются критической движущейся массой, любое снижение веса приветствуется. Легкий тормозной диск вызывает меньший дисбаланс, щадя сложный механизм управляемой оси.

Разницы в качестве нет: по прочности алюминий в правильном сплаве теперь можно сравнить со сталью .

Почему не весь диск из алюминия?

Изготовление всего тормозного диска из алюминия невозможно по двум причинам:

| – низкая температура плавления – недостаточно прочный |

Алюминий плавится при 600°С . Стандартный маневр торможения легко приводит к температуре более 1000 ° C , и поэтому легкий металл выйдет из строя после нескольких попыток торможения.

И более того: алюминий подвержен истиранию. Износ неприемлем даже при осторожном торможении. Таким образом, использование легкого металла в качестве основы для тормозного кольца является окончательным применением этого материала в тормозной системе.