Барабанные тормоза — устройство и принцип работы

Если не считать самых древних ленточных, то в автомобилях используются тормозные системы двух типов по принципу построения колёсных механизмов – дисковые и барабанные. Барабаны значительно старше, они не такие эффективные и имеют много иных недостатков, но ещё сохранились в серийной продукции, а значит располагают некоторыми преимуществами.

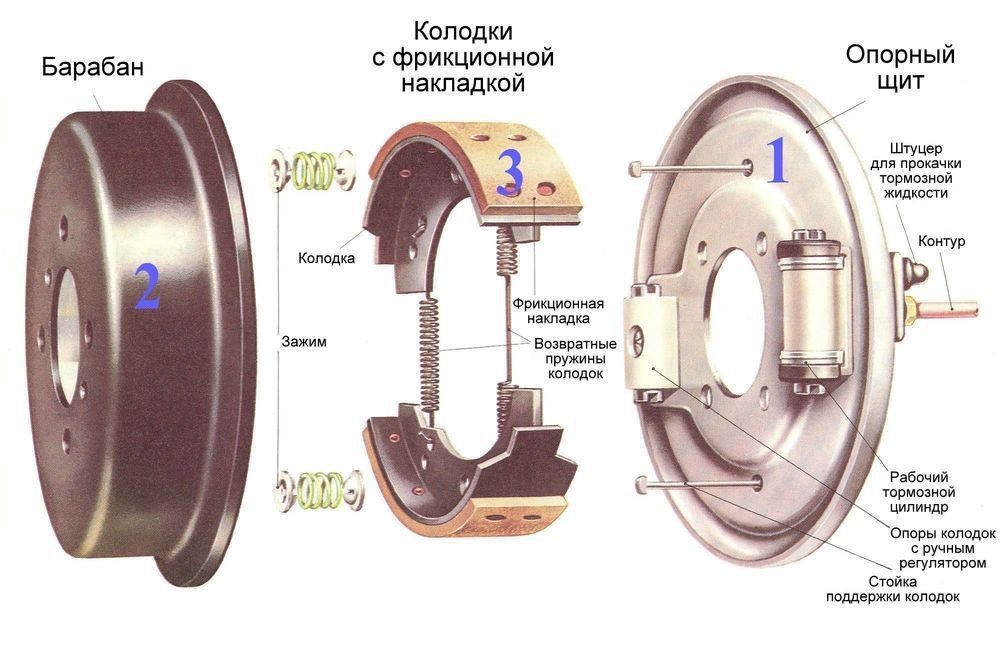

Из чего состоит барабанный тормоз

В состав типичного механизма, использующего барабаны, входят следующий узлы и детали:

- тормозной щит, к которому крепятся все составляющие, кроме барабанов;

- барабаны, представляющие собой закрытые с одного торца металлические цилиндры, высота которых значительно меньше диаметра;

- колодки, располагающиеся внутри барабанов, укреплённые на тормозных щитах с некоторой степенью свободы;

- тормозные рабочие цилиндры, один на колесо или два, по одному на каждую колодку;

- опоры колодок, подпружиненные стойки и прочие крепёжные элементы;

- при наличии ручного тормоза – распорная планка и рычаг;

- стяжные пружины, прижимающие колодки к упорам и поршням гидроцилиндров.

Щит крепится на кулаке подвески или чулке неразрезного моста. К нему подходят трубопроводы гидропривода, тросы стояночного тормоза, кабели датчиков системы ABS. Барабан жёстко крепится к фланцу полуоси или ступице колеса.

Работа барабанного тормоза

В исходном состоянии колодки плотно прижаты стяжными пружинами к упорам щитов и прорезям в поршнях рабочих цилиндров. Между колодками и внутренней поверхностью барабана имеется зазор, который поддерживается минимальным при помощи механизмов регулировки, автоматически или с ручным подводом при каждом техническом обслуживании. Автоматика удержания рабочего зазора имеет или отдельный механизм храповикового типа, или заключена в гидроцилиндрах, имеющих встроенные распорные кольца, ограничивающие обратный ход поршней.

После нажатия на педаль давление в цилиндрах растёт, поршни выдвигаются и распирают колодки внутри барабанов. Когда будет выбран зазор, фрикционные накладки плотно прижмутся к поверхности. Трение возрастёт, и автомобиль начнёт замедление.

После отпускания педали колодки вернутся на место под воздействием пружин. При этом величина обратного хода лимитируется механизмами поддержания зазора. Излишне большая его величина приведёт к росту свободного хода и снижению эффективности торможения, а отсутствие вызовет постоянное трение, перегрев, расход топлива и материала накладок. Работает самоподвод за счёт перемещения втулки в цилиндре, для чего требуется усилие большее, чем могут развить стяжные пружины, но оно легко преодолевается давлением жидкости на поршень. В результате ход колодок ограничен шириной прорези под кольцо в поршне.

Ручной тормоз обычно имеет механический привод от оболочечного троса. Усилие передаётся через рычаг к одной из колодок, а вторая будет отведена через распорную планку.

Плюсы и минусы

Барабанные тормоза полностью не сняты с производства благодаря своей закрытой конструкции, которая не позволяет проникать грязи во внутреннюю полость. Это очень полезно для грузовиков и вездеходов, где диски внедряются медленно. Дополнительным плюсом является увеличенный срок службы за счёт значительной рабочей площади фрикционных накладок. Но минусов куда больше:

- медленное и неточное срабатывание, вплоть до создания увода оси в сторону при торможении;

- чувствительность к попаданию влаги, закрытая конструкция имеет свою обратную сторону, если вода попала, то обратно её быстро не удалить, смазанные жидкой грязью колодки почти не тормозят;

- конструкция имеет значительную массу и габариты;

- контроль состояния закрытых колодок затруднён;

- при интенсивной работе такие тормоза плохо отводят тепло и перегреваются;

- по ремонтопригодности барабаны также проигрывают простоте замены колодок у дискового типа.

Типичное применение – это задняя ось у маломощных бюджетных модификаций легковых автомобилей, грузовой транспорт и внедорожники. То есть те автомобили, которые не развивают большую скорость, и многие недостатки барабанов не выглядят критичными.