Mecanismo de distribuição de gás - grupo de válvulas

Conteúdo

Objetivo e tipos de tempo:

1.1. Objetivo do mecanismo de distribuição de gás:

O objetivo do mecanismo de sincronização da válvula é passar uma mistura de combustível novo para os cilindros do motor e liberar os gases de escape. A troca de gás é realizada através das aberturas de entrada e saída, que são hermeticamente fechadas pelos elementos da correia dentada de acordo com o procedimento aceito de operação do motor.

1.2. Atribuição de grupo de válvulas:

o objetivo do grupo de válvulas é fechar hermeticamente as portas de entrada e saída e abri-las no tempo especificado pelo tempo especificado.

1.3. Tipos de tempo:

dependendo dos órgãos pelos quais os cilindros do motor são conectados ao ambiente, a correia dentada é válvula, carretel e combinada.

1.4. Comparação de tipos de tempo:

a sincronização da válvula é a mais comum devido ao seu design relativamente simples e operação confiável. A vedação ideal e confiável do espaço de trabalho, obtida devido ao fato de as válvulas permanecerem estacionárias em alta pressão nos cilindros, oferece uma grande vantagem sobre uma válvula ou temporização combinada. Portanto, o tempo de válvula é cada vez mais usado.

Dispositivo de grupo de válvula:

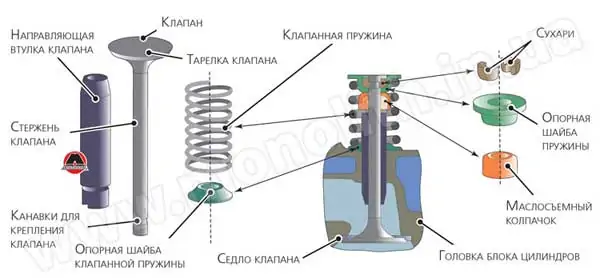

2.1. Dispositivo de válvula:

As válvulas do motor consistem em uma haste e uma cabeça. As cabeças são geralmente planas, convexas ou em forma de sino. A cabeça possui uma pequena correia cilíndrica (cerca de 2 mm) e um chanfro de vedação de 45˚ ou 30˚. A correia cilíndrica permite, por um lado, manter o diâmetro da válvula principal ao retificar o chanfro de vedação e, por outro lado, aumentar a rigidez da válvula e, assim, evitar deformação. As mais difundidas são as válvulas com cabeça chata e chanfro de vedação de 45˚ (geralmente são válvulas de admissão) e, para melhorar o enchimento e a limpeza dos cilindros, a válvula de admissão tem um diâmetro maior do que a válvula de exaustão. As válvulas de escape geralmente são feitas com uma cabeça esférica abaulada.

Isso melhora a saída dos gases de escape dos cilindros e também aumenta a resistência e a rigidez da válvula. Para melhorar as condições de remoção de calor da cabeça da válvula e aumentar a não deformabilidade geral da válvula, a transição entre a cabeça e a haste é feita em um ângulo de 10˚ - 30˚ e com um grande raio de curvatura. Na extremidade superior da haste da válvula, as ranhuras são feitas de forma cônica, cilíndrica ou especial, dependendo do método aceito de fixação da mola na válvula. O resfriamento de sódio é usado em vários motores para reduzir o estresse térmico nas válvulas de ruptura. Para isso, a válvula é oca e a cavidade resultante é preenchida pela metade com sódio, cujo ponto de fusão é de 100 ° C. Quando o motor está funcionando, o sódio derrete e passa pela cavidade da válvula, transferindo calor do cabeçote quente para a haste do líquido de arrefecimento e daí para o atuador da válvula.

2.2. Conectando a válvula à sua mola:

os designs desta unidade são extremamente diversos, mas o design mais comum é com meios-cones. Com o auxílio de dois meios-cones, que entram nos canais feitos na haste da válvula, a placa é pressionada, que segura a mola e não permite a desmontagem do conjunto. Isso cria uma conexão entre a mola e a válvula.

2.3. Localização da sede da válvula:

Em todos os motores modernos, os bancos de escape são fabricados separadamente da cabeça do cilindro. Eles também são usados para ventosas quando a cabeça do cilindro é feita de liga de alumínio. Quando é ferro fundido, as selas são feitas nele. Estruturalmente, a sede é um anel que é preso à cabeça do cilindro em uma sede especialmente usinada. Ao mesmo tempo, às vezes são feitas ranhuras na superfície externa da sede, que, quando pressionadas na sede, são preenchidas com o material da cabeça do cilindro, garantindo assim sua fixação confiável. Além da fixação, a fixação também pode ser feita girando a sela. Para garantir a estanqueidade do espaço de trabalho quando a válvula é fechada, a superfície de trabalho da sede deve ser usinada no mesmo ângulo que o chanfro de vedação da cabeça da válvula. Para isso, as selas são usinadas com ferramentas especiais com ângulos de afiação não 15, não, 45˚ e 75˚ para obter uma fita de vedação com um ângulo de 45˚ e uma largura de cerca de 2 mm. O resto dos cantos são feitos para melhorar o fluxo ao redor da sela.

2.4. Localização das guias da válvula:

o design dos guias é muito diversificado. Na maioria das vezes, são usadas guias com uma superfície externa lisa, feitas em uma máquina de encanamento sem centro. Guias com uma cinta de retenção externa são mais confortáveis de prender, mas mais difíceis de fazer. Para isso, é mais conveniente fazer um canal para o anel de parada na guia em vez de uma correia. Guias de válvula de escape são freqüentemente usadas para protegê-los dos efeitos oxidativos do fluxo quente de gás de escape. Neste caso, são feitas guias mais longas, as restantes localizadas no canal de escape da cabeça do cilindro. À medida que a distância entre a guia e a cabeça da válvula diminui, o orifício na guia no lado da cabeça da válvula se estreita ou se alarga na região da cabeça da válvula.

2.5. Dispositivo de molas:

nos motores modernos, as molas cilíndricas mais comuns com passo constante. Para formar as superfícies de suporte, as extremidades das bobinas da mola são colocadas uma contra a outra e lapidadas com suas testas, como resultado o número total de bobinas é duas a três vezes maior que o número de molas de trabalho. As bobinas finais são apoiadas em um lado da placa e no outro lado da cabeça do cilindro ou bloco. Se houver risco de ressonância, as molas da válvula são feitas com passo variável. A caixa de engrenagens escalonada dobra de uma extremidade da mola para a outra ou do meio para ambas as extremidades. Quando a válvula é aberta, os enrolamentos mais próximos se tocam, como resultado o número de enrolamentos de trabalho diminui e a frequência de oscilações livres da mola aumenta. Isso remove as condições de ressonância. Para o mesmo fim, às vezes são utilizadas molas cônicas, cuja freqüência natural varia ao longo de seu comprimento e a ocorrência de ressonância é excluída.

2.6. Materiais para a fabricação de elementos do grupo de válvulas:

• Válvulas - As válvulas de sucção estão disponíveis em cromo (40x), cromo-níquel (40XN) e outras ligas de aço. As válvulas de escape são feitas de aços resistentes ao calor com alto teor de cromo, níquel e outras ligas metálicas: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• Sedes de válvulas - São utilizados aços resistentes a altas temperaturas, ferro fundido, bronze de alumínio ou cermet.

• Guias de válvulas são ambientes difíceis de fabricar e requerem o uso de materiais com alta resistência térmica e ao desgaste e boa condutividade térmica, como ferro fundido cinzento perlítico e bronze alumínio.

• Molas - feitas enrolando fio de um estoma de mola, por exemplo, 65G, 60C2A, 50HFA.

Operação do grupo de válvulas:

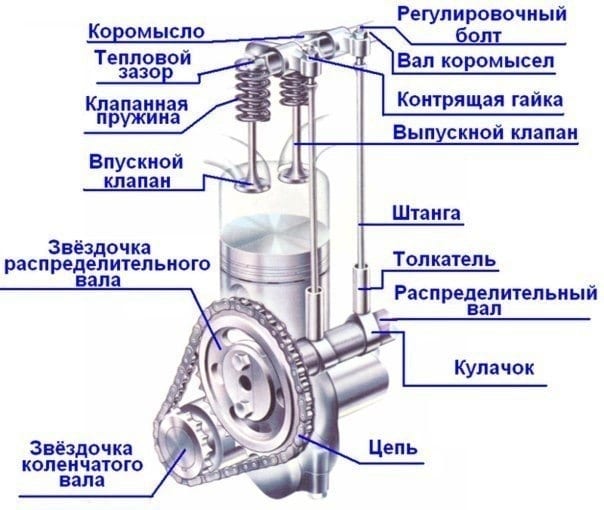

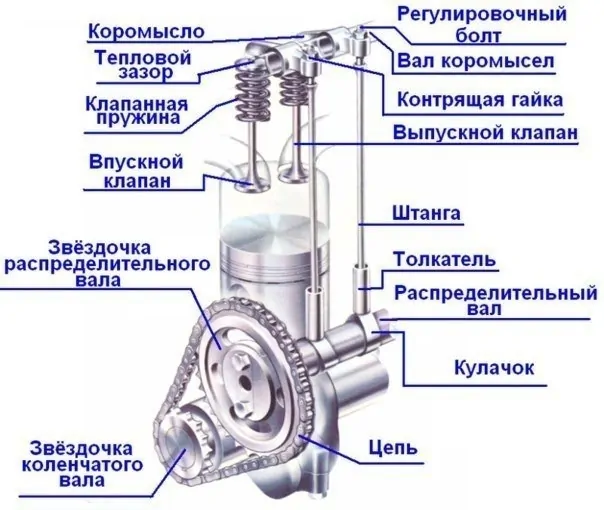

3.1. Mecanismo de sincronização:

o mecanismo de sincronização é cinematicamente conectado ao virabrequim, movendo-se em sincronia com ele. A correia dentada abre e veda as portas de entrada e saída dos cilindros individuais de acordo com o procedimento operacional aceito. Este é o processo de troca gasosa em cilindros.

3.2 Ação da unidade de tempo:

A unidade de temporização depende da localização da árvore de cames.

• Com eixo inferior - as engrenagens retas para uma operação mais suave são feitas com dentes inclinados e para uma operação silenciosa, o anel da engrenagem é feito de textolite. Uma engrenagem ou corrente parasita é usada para fornecer tração em uma distância maior.

• Com eixo superior - corrente de roletes. Nível de ruído relativamente baixo, design simples, baixo peso, mas o circuito se desgasta e estica. Através de uma correia dentada à base de neoprene reforçada com fio de aço e coberta com uma camada de nylon resistente ao desgaste. Design simples, operação silenciosa.

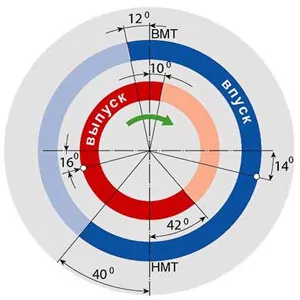

3.3. Esquema de distribuição de gás:

A área total de fluxo prevista para a passagem dos gases pela válvula depende da duração de sua abertura. Como você sabe, em motores de quatro tempos, para a implementação dos cursos de admissão e escape, é fornecido um curso de pistão, que corresponde à rotação do virabrequim em 180˚. No entanto, a experiência tem mostrado que para um melhor enchimento e limpeza do cilindro é necessário que a duração dos processos de enchimento e esvaziamento seja mais longa do que os cursos de pistão correspondentes, ou seja, a abertura e o fechamento das válvulas não devem ser realizados nos pontos mortos do curso do pistão, mas com alguma ultrapassagem ou atraso.

Os tempos de abertura e fechamento da válvula são expressos em ângulos de rotação do virabrequim e são chamados de temporização da válvula. Para maior confiabilidade, essas fases são feitas na forma de gráficos de pizza (Fig. 1).

A válvula de sucção geralmente abre com um ângulo de saída φ1 = 5˚ – 30˚ antes do pistão atingir o ponto morto superior. Isso garante uma certa seção transversal da válvula logo no início do curso de enchimento e, assim, melhora o enchimento do cilindro. A válvula de sucção é fechada com um ângulo de atraso φ2 = 30˚ - 90˚ após o pistão ter passado pelo ponto morto inferior. O retardo de fechamento da válvula de admissão permite que a entrada de mistura de combustível novo seja usada para melhorar o reabastecimento e, portanto, aumentar a potência do motor.

A válvula de escape é aberta com um ângulo de ultrapassagem φ3 = 40˚ – 80˚, ou seja, no final do curso, quando a pressão nos gases do cilindro é relativamente alta (0,4 - 0,5 MPa). A ejeção intensiva do cilindro de gás, iniciada nessa pressão, leva a uma queda rápida da pressão e da temperatura, o que reduz significativamente o trabalho de deslocamento dos gases de trabalho. A válvula de escape fecha com um ângulo de atraso φ4 = 5˚ - 45˚. Este atraso proporciona uma boa limpeza da câmara de combustão dos gases de escape.

Diagnóstico, manutenção, reparo:

4.1 Diagnóstico

Sinais de diagnóstico:

- .Potência reduzida do motor de combustão interna:

- Folga reduzida;

- Encaixe de válvula incompleto;

- Válvulas apreendidas.

• Aumento do consumo de combustível: - Folga reduzida entre válvulas e elevadores;

- Encaixe de válvula incompleto;

- Válvulas apreendidas.

. Desgaste nos motores de combustão interna: - Desgaste da árvore de cames;

- abrir os cames da árvore de cames;

- Maior folga entre as hastes das válvulas e as buchas das válvulas;

- Grande folga entre válvulas e elevadores;

- fratura, violação da elasticidade das molas das válvulas.

• Indicador de baixa pressão: - As sedes das válvulas são macias;

- Mola da válvula macia ou quebrada;

- Válvula queimada;

- junta da cabeça do cilindro queimada ou rasgada;

- Lacuna térmica não ajustada.

• Indicador de alta pressão. - Altura da cabeça diminuída;

Métodos de diagnóstico de tempo:

• Medição da pressão no cilindro no final do curso de compressão. Durante a medição, as seguintes condições devem ser atendidas: o motor de combustão deve ser aquecido até a temperatura de operação; As velas de ignição devem ser removidas; O cabo central da bobina de indução deve ser oleado e a válvula borboleta e a válvula de ar abertas. A medição é realizada com compressores. A diferença de pressão entre os cilindros individuais não deve exceder 5%.

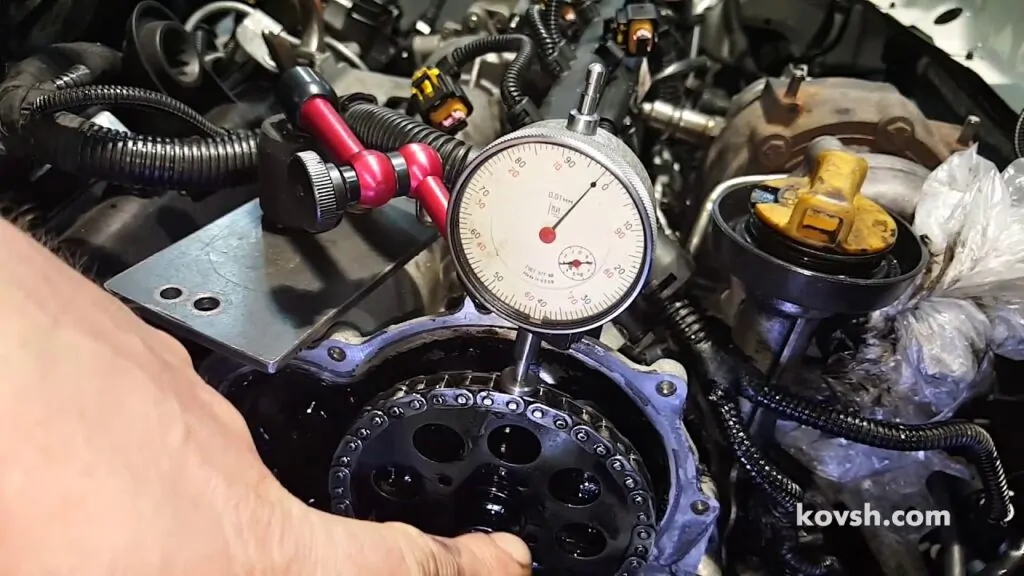

4.2. Ajustando a folga térmica na correia dentada:

A verificação e o ajuste do gap térmico são realizados por meio das placas do manômetro na seqüência correspondente à ordem de funcionamento do motor, partindo do primeiro cilindro. A folga está devidamente ajustada se o medidor de espessura, correspondente à folga normal, passar livremente. Ao ajustar a folga, segure o parafuso de ajuste com uma chave de fenda, afrouxe a contraporca, coloque a placa de folga entre a haste da válvula e o acoplamento e gire o parafuso de ajuste para definir a folga necessária. Em seguida, a porca de bloqueio é apertada.

4.3. Reparo do grupo de válvulas:

• Reparação de válvulas - as principais avarias são desgaste e queima da superfície cónica de trabalho, desgaste da haste e aparecimento de fissuras. Se as cabeças queimarem ou aparecerem rachaduras, as válvulas são descartadas. As hastes de válvulas dobradas são endireitadas em uma prensa manual usando uma ferramenta. As hastes das válvulas gastas são reparadas por cronização ou esmerilhamento e, em seguida, esmerilhadas até o tamanho de reparo nominal ou superdimensionado. A superfície de trabalho desgastada da cabeça da válvula é retificada para um tamanho de reparo. As válvulas são lapidadas nas sedes com pastas abrasivas. A precisão da moagem é verificada despejando querosene nas válvulas articuladas; se não vazar, a moagem é boa por 4-5 minutos. As molas das válvulas não são restauradas, mas substituídas por novas.

Perguntas e Respostas:

O que está incluído no mecanismo de distribuição de gás? Ele está localizado na cabeça do cilindro. Seu projeto inclui: uma cama da árvore de cames, uma árvore de cames, válvulas, balancins, empurradores, elevadores hidráulicos e, em alguns modelos, um deslocador de fase.

ДPara que serve o tempo do motor? Esse mecanismo garante o fornecimento oportuno de uma nova porção da mistura ar-combustível e a remoção dos gases de exaustão. Dependendo da modificação, ele pode alterar a sincronização da válvula.

Onde está localizado o mecanismo de distribuição de gás? Em um motor de combustão interna moderno, o mecanismo de distribuição de gás está localizado acima do bloco de cilindros na cabeça do cilindro.