Wie heeft de transportband verplaatst

Productielijnen werken weer, en dit is een reden om hun maker niet te vergeten

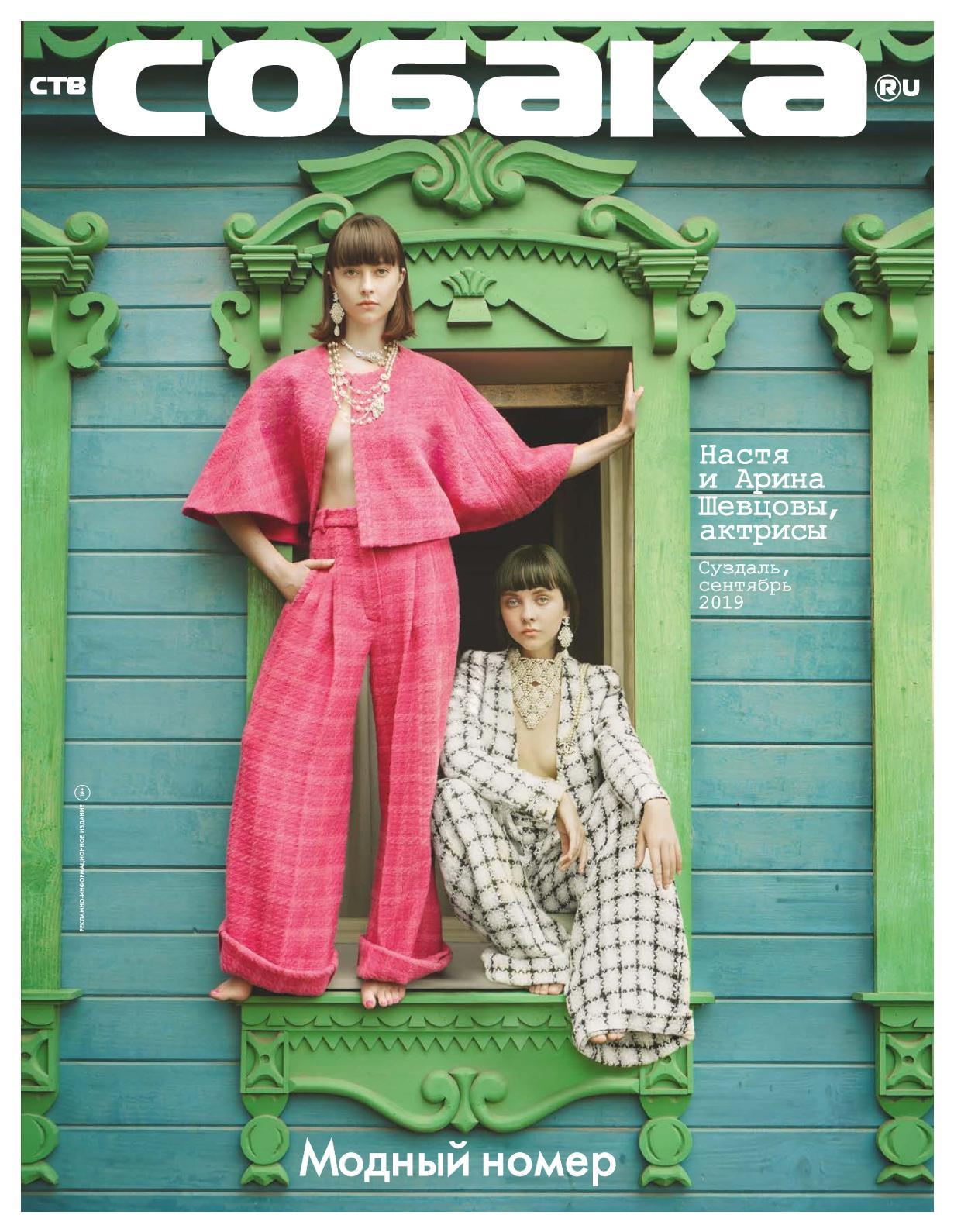

7 oktober 1913 in een van de hallen van de autofabriek Highland Park. Ford lanceert 's werelds eerste productielijn voor auto's. Dit materiaal is een uiting van respect voor de innovatieve productieprocessen die zijn gecreëerd door Henry Ford, die een revolutie teweegbracht in de auto-industrie.

De organisatie van de autoproductie is tegenwoordig een zeer complex proces. De montage van een auto in de fabriek is 15% van het totale productieproces. De overige 85 procent omvat de productie van elk van de meer dan tienduizend onderdelen en hun voormontage in ongeveer 100 van de belangrijkste productie-eenheden, die vervolgens naar de productielijn worden gestuurd. Dat laatste wordt uitgevoerd door een enorm aantal toeleveranciers (bijvoorbeeld 40 bij VW) die een zeer complexe en zeer efficiënt op elkaar afgestemde keten van productieprocessen uitvoeren, inclusief accurate en tijdige leveringen (het zogenaamde just-in-time proces ) van componenten en leveranciers. eerste en tweede niveau. De ontwikkeling van elk model is slechts een deel van hoe het de consument bereikt. Een groot aantal ingenieurs is betrokken bij het organiseren van het productieproces dat plaatsvindt in een parallel universum, inclusief acties van het coördineren van de levering van componenten tot hun fysieke montage in een fabriek met behulp van mensen en robots.

De ontwikkeling van het productieproces is te danken aan bijna 110 jaar evolutie, maar Henry Ford heeft de grootste bijdrage geleverd aan de totstandkoming ervan. Het is waar dat toen hij de huidige organisatie creëerde, de Ford Model T die werd geïnstalleerd buitengewoon eenvoudig was en dat de componenten bijna volledig door het bedrijf zelf werden geproduceerd, maar elk wetenschapsgebied heeft zijn pioniers die bijna blindelings de basis legden . Henry Ford zal voor altijd de geschiedenis ingaan als de man die Amerika motoriseerde - lang voordat het in Europa gebeurde - door een eenvoudige en betrouwbare auto te combineren met een efficiënte productie die de kosten verlaagde.

Пионер

Henry Ford geloofde altijd dat menselijke vooruitgang zou worden aangedreven door natuurlijke economische ontwikkeling op basis van productie, en hij had een hekel aan alle speculatieve vormen van winst. Het is niet verwonderlijk dat de tegenstander van dergelijk economisch gedrag een maximalist zal zijn, en het streven naar efficiëntie en het creëren van een productielijn maakt deel uit van zijn succesverhaal.

In de beginjaren van de auto-industrie werden auto's zorgvuldig geassembleerd door bekwame en meestal getalenteerde ingenieurs in eenvoudige ambachtelijke werkplaatsen. Hiervoor gebruiken zij de tot nu toe bekende machines voor het samenstellen van rijtuigen en fietsen. Over het algemeen bevindt de machine zich in een statische positie en bewegen werknemers en onderdelen erlangs. Persen, boren, lasmachines worden op verschillende plaatsen gegroepeerd en afzonderlijke afgewerkte producten en componenten worden op werkbanken geassembleerd, en moeten dan van de ene plaats naar de andere en naar de auto zelf "reizen".

De naam van Henry Ford is niet te vinden onder de pioniers van de auto-industrie. Maar het was door de creatieve combinatie van Henry Ford's unieke management-, organisatie- en ontwerpvaardigheden dat de auto een massaverschijnsel werd en de Amerikaanse natie gemotoriseerd. Het dankt zijn bevoorrechte status aan hem en tientallen andere vooruitstrevende Amerikanen, en het Model T uit het begin van de twintigste eeuw gaf een tastbaar karakter aan het huidige cliché dat een auto een noodzaak kan zijn, niet noodzakelijk een luxe. De auto die hierin de hoofdrol speelt, de Model T, schittert met niets bijzonders, behalve ongelooflijke lichtheid en kracht. De methoden van Henry Ford om deze auto zo efficiënt te produceren, werden echter de basis van een revolutionaire nieuwe technische ideologie.

Tegen 1900 waren er meer dan 300 bedrijven die voertuigen met interne verbrandingsmotor produceerden in de wereld en de leidende landen in deze branche waren de VS, Frankrijk, Duitsland, Engeland, Italië, België, Oostenrijk en Zwitserland. In die tijd ontwikkelde de olie-industrie zich in een zeer snel tempo, en nu was Amerika niet alleen een belangrijke producent van zwart goud, maar ook een technologieleider op dit gebied. Als resultaat wordt een voldoende stabiele legering gevormd om de ontwikkeling van de Amerikaanse industrie te verwerpen.

De auto van het Amerikaanse volk

Ergens in deze verwarring verschijnt de naam van Henry Ford. Geconfronteerd met de weerstand van de partners van zijn eerste bedrijf vanwege zijn wens om een praktische, betrouwbare, goedkope en productieauto te produceren, richtte hij in 1903 zijn eigen bedrijf op, dat hij de Ford Motor Company noemde. Ford bouwde een auto om de race te winnen, zette een achtdaagse wielrenner achter het stuur en haalde gemakkelijk $ 100 op bij welwillende investeerders voor zijn startup; de broers Dodge komen overeen hem motoren te leveren. In 000 was hij klaar met zijn eerste productieauto, die hij Ford Model A noemde. Na de lancering van verschillende dure modellen, besloot hij terug te keren naar zijn oorspronkelijke idee om een populaire auto te maken. Door een deel van de aandelen van zijn aandeelhouders te kopen, verwerft hij voldoende financiële mogelijkheden en posities in het bedrijf om zijn eigen productie te starten.

Ford is een zeldzame vogel, zelfs voor het liberale begrip van Amerikanen. Kietelig, ambitieus, hij had zijn eigen ideeën over de autobusiness, die in die tijd aanzienlijk verschilden van de opvattingen van zijn concurrenten. In de winter van 1906 huurde hij een kamer in zijn fabriek in Detroit en bracht twee jaar met zijn collega's door met het ontwerpen en plannen van de productie van de Model T. De auto die uiteindelijk tot stand kwam als resultaat van het geheime werk van het Ford-team veranderde . beeld van Amerika voor altijd. Voor $ 825 kan een koper van een Model T een auto krijgen van slechts 550 kg met een relatief krachtige viercilindermotor van 20 pk die gemakkelijk te besturen is dankzij een pedaalbediende planetaire transmissie met twee snelheden. Eenvoudig, betrouwbaar en comfortabel, een kleine auto verrukt mensen. De Model T was ook de eerste Amerikaanse auto die werd gemaakt van lichter vanadiumstaal, dat destijds onbekend was bij andere buitenlandse fabrikanten. Ford bracht deze methode mee uit Europa, waar het werd gebruikt om luxe limousines te maken.

In de beginjaren werd de Model T net als alle andere auto's geproduceerd. De groeiende belangstelling ervoor en de groeiende vraag waren voor Ford echter aanleiding om een nieuwe fabriek te bouwen en een efficiënter productiesysteem op te zetten. In principe probeert hij niet op zoek te gaan naar een lening, maar zijn ondernemingen te financieren uit eigen reserves. Door het succes van de auto kon hij investeren in de oprichting van een unieke fabriek in Highland Park, genoemd door Rockefeller zelf, waarvan de raffinaderijen het criterium zijn voor de modernste productie "het industriële wonder van zijn tijd". Het doel van Ford is om de auto zo licht en eenvoudig mogelijk te maken, en het kopen van nieuwe onderdelen is winstgevender dan het repareren ervan. Een eenvoudig model T bestaat uit een motor met versnellingsbak, een eenvoudig frame en carrosserie en twee elementaire assen.

7 1913 oktober, de

In de beginjaren werd de productie in deze fabriek met vier verdiepingen van boven naar beneden georganiseerd. Het "daalt" van de vierde verdieping (waar het frame is gemonteerd) naar de derde verdieping, waar de arbeiders de motoren en bruggen neerzetten. Nadat de cyclus op de tweede verdieping is geëindigd, rijden nieuwe auto's de laatste helling op langs de kantoren op de eerste verdieping. De productie steeg in elk van de drie jaren sterk, van 19 in 000 tot 1910 in 34, tot een indrukwekkende 000 eenheden in 1911. En dit is nog maar het begin, want Ford dreigt nu al "de auto te democratiseren".

Terwijl hij nadenkt over hoe hij een efficiëntere productie kan creëren, belandt hij per ongeluk in een slachthuis, waar hij toezicht houdt op een mobiele lijn voor het snijden van rundvlees. Het vlees van het karkas wordt aan haken gehangen die langs de rails bewegen, en op verschillende plaatsen van het slachthuis scheiden slagers het totdat er niets meer overblijft.

Toen kwam er een idee bij hem op en Ford besloot het proces om te keren. Met andere woorden, dit betekent het creëren van een bewegende hoofdproductielijn, die wordt aangedreven door aanvullende lijnen die er in overleg op zijn aangesloten. Tijd is belangrijk - elke vertraging in een van de perifere elementen zal de belangrijkste vertragen.

Op 7 oktober 1913 creëerde het Ford-team een eenvoudige montagelijn voor eindmontage in een grote fabriekshal, inclusief lier en kabel. Op deze dag stonden 140 arbeiders in een rij op ongeveer 50 meter van de productielijn en werd de machine met een lier over de vloer getrokken. Op elke werkplek wordt in een strikt gedefinieerde volgorde een deel van de structuur toegevoegd. Zelfs met deze innovatie wordt het eindmontageproces teruggebracht van meer dan 12 uur naar minder dan drie uur. Ingenieurs nemen de taak op zich om het transportbandprincipe te perfectioneren. Ze experimenteren met allerlei mogelijkheden - met sleden, trommelbanen, transportbanden, trekchassis aan een kabel en voeren honderden andere ideeën uit. Uiteindelijk, begin januari 1914, bouwde Ford de zogenaamde eindeloze kettingtransporteur, waarlangs het chassis naar de arbeiders verhuisde. Drie maanden later werd het manhoge systeem gecreëerd, waarin alle onderdelen en de transportband zich op heuphoogte bevinden en zo zijn georganiseerd dat werknemers hun werk kunnen doen zonder hun benen te bewegen.

Het resultaat van een briljant idee

Als gevolg hiervan assembleerden al in 1914 13 arbeiders van de Ford Motor Company 260 auto's in cijfers en woorden. Ter vergelijking: in de rest van de auto-industrie produceren 720 arbeiders 66 auto's. In 350 produceerde Ford Motor Company 286 Model T's, 770 elk. In 1912 steeg de productie van Model T tot 82 en daalde de prijs tot $ 388.

Velen beschuldigen Ford ervan mensen in machines te veranderen, maar voor industriëlen is het beeld heel anders. Extreem effectief beheer en ontwikkeling stelt degenen die in staat zijn om deel te nemen aan de organisatie van het proces, en minder opgeleide en ondergeschoolde werknemers in staat om het proces zelf te organiseren. Om de omzet te verminderen, nam Ford een gedurfde beslissing en in 1914 verhoogde hij zijn salaris van $ 2,38 per dag tot $ 1914. Tussen 1916 en 30, op het hoogtepunt van de Eerste Wereldoorlog, verdubbelde de winst van het bedrijf van $ 60 miljoen naar $ XNUMX miljoen, vakbonden probeerden zich te mengen in de zaken van Ford en de arbeiders werden kopers van hun producten. Hun aankopen geven in feite een deel van de lonen van het fonds terug, en een verhoogde productie houdt de waarde van het fonds laag.

Zelfs in 1921 had de Model T 60% van de markt voor nieuwe auto's in handen. Destijds was het enige probleem van Ford hoe meer van deze auto's te produceren. De bouw van een enorme hightech fabriek begint, die een nog efficiëntere productiemethode zal introduceren - het just-in-time-proces. Maar dat is een ander verhaal.

Tekst: Georgy Kolev