Gasdistributiemechanisme - klepgroep

Inhoud

Doel en soorten timing:

1.1. Doel van het gasdistributiemechanisme:

Het doel van het kleptimingmechanisme is om een vers brandstofmengsel in de motorcilinders te leiden en uitlaatgassen vrij te geven. De gasuitwisseling vindt plaats via de inlaat- en uitlaatopeningen, die hermetisch zijn afgesloten door de tandriemelementen in overeenstemming met de geaccepteerde werkingsprocedure van de motor.

1.2. Ventielgroep toewijzing:

het doel van de kleppengroep is om de inlaat- en uitlaatpoorten hermetisch af te sluiten en op het opgegeven tijdstip gedurende de opgegeven tijd te openen.

1.3. Timing typen:

afhankelijk van de organen waarmee de motorcilinders zijn verbonden met de omgeving, is de distributieriem klep, spoel en gecombineerd.

1.4. Vergelijking van timingtypen:

de kleptiming komt het meest voor vanwege het relatief eenvoudige ontwerp en de betrouwbare werking. Ideale en betrouwbare afdichting van de werkruimte, bereikt door het feit dat de kleppen onder hoge druk in de cilinders stationair blijven, geeft een serieus voordeel ten opzichte van een klep of gecombineerde timing. Daarom wordt steeds vaker kleptiming gebruikt.

Ventielgroep apparaat:

2.1. Ventiel apparaat:

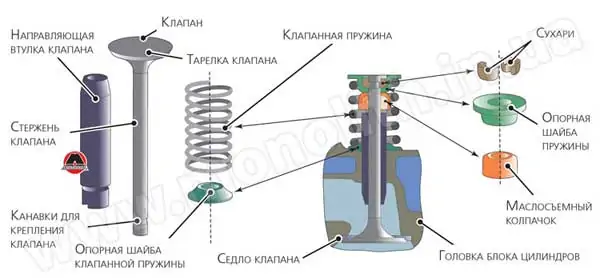

Motorkleppen bestaan uit een steel en een kop. De hoofden zijn meestal plat, convex of klokvormig gemaakt. De kop heeft een kleine cilindrische riem (ongeveer 2 mm) en een 45 of 30˚ afdichtingsafschuining. De cilindrische riem maakt het enerzijds mogelijk om de hoofdklepdiameter te behouden bij het slijpen van de afdichtingsafschuining, en anderzijds om de klepstijfheid te vergroten en daardoor vervorming te voorkomen. De meest voorkomende zijn kleppen met een platte kop en een afdichtingsafschuining onder een hoek van 45˚ (dit zijn meestal inlaatkleppen), en om het vullen en reinigen van cilinders te verbeteren, heeft de inlaatklep een grotere diameter dan de uitlaatklep. Uitlaatkleppen worden vaak gemaakt met een koepelvormig kogelkop.

Dit verbetert de uitstroom van uitlaatgassen uit de cilinders en verhoogt ook de sterkte en stijfheid van de klep. Om de voorwaarden voor warmteafvoer van de klepkop te verbeteren en de algehele niet-vervormbaarheid van de klep te vergroten, wordt de overgang tussen de kop en de steel gemaakt in een hoek van 10˚ - 30˚ en met een grote kromtestraal. Aan het bovenste uiteinde van de klepsteel zijn groeven gemaakt met een conische, cilindrische of speciale vorm, afhankelijk van de geaccepteerde methode om de veer aan de klep te bevestigen. Natriumkoeling wordt in een aantal motoren gebruikt om de thermische spanning op gesprongen kleppen te verminderen. Om dit te doen, wordt de klep hol gemaakt en wordt de resulterende holte voor de helft gevuld met natrium, waarvan het smeltpunt 100 ° C is. Wanneer de motor draait, smelt het natrium en gaat het door de klepholte, waarbij warmte wordt overgedragen van de hete kop naar de koelvloeistofsteel en van daaruit naar de klepactuator.

2.2. De klep met de veer verbinden:

de ontwerpen van dit apparaat zijn zeer divers, maar het meest voorkomende ontwerp is met halve kegels. Met behulp van twee halve kegels, die de kanalen in de klepsteel binnengaan, wordt de plaat ingedrukt, die de veer vasthoudt en het demonteren van de eenheid niet mogelijk maakt. Hierdoor ontstaat er een verbinding tussen de veer en de klep.

2.3. Klepzitting locatie:

Bij alle moderne motoren worden de uitlaatzittingen los van de cilinderkop vervaardigd. Deze worden ook gebruikt voor zuignappen wanneer de cilinderkop is gemaakt van een aluminiumlegering. Als het gietijzer is, worden de zadels erin gemaakt. Structureel gezien is de zitting een ring die in een speciaal machinaal bewerkte zitting aan de cilinderkop is bevestigd. Tegelijkertijd worden soms groeven gemaakt op het buitenoppervlak van de zitting, die, wanneer ze op de zitting worden gedrukt, worden gevuld met cilinderkopmateriaal, waardoor hun betrouwbare bevestiging wordt verzekerd. Naast klemmen kan ook worden vastgezet door het zadel te zwaaien. Om de dichtheid van de werkruimte te garanderen wanneer de klep gesloten is, moet het werkoppervlak van de zitting onder dezelfde hoek worden bewerkt als de afdichtende afschuining van de klepkop. Hiervoor worden de zadels bewerkt met speciaal gereedschap met slijphoeken niet 15 niet, 45˚ en 75˚ om een afdichtingsband te verkrijgen onder een hoek van 45˚ en een breedte van ongeveer 2 mm. De rest van de hoeken zijn gemaakt om de doorstroming rond het zadel te verbeteren.

2.4. Ventielgeleiders Locatie:

het ontwerp van de gidsen is heel divers. Meestal worden geleiders met een glad buitenoppervlak gebruikt, die zijn gemaakt op een centerloze loodgietersmachine. Geleiders met een externe bevestigingsriem zijn comfortabeler vast te maken, maar moeilijker te maken. Hiervoor is het handiger om een kanaal voor de aanslagring in de geleiding te maken in plaats van een riem. Uitlaatklepgeleiders worden vaak gebruikt om ze te beschermen tegen de oxidatieve effecten van de hete uitlaatgasstroom. In dit geval worden langere geleiders gemaakt, waarvan de rest zich in het uitlaatkanaal van de cilinderkop bevindt. Naarmate de afstand tussen de geleider en de klepkop kleiner wordt, wordt de opening in de geleiding aan de zijkant van de klepkop in het gebied van de klepkop smaller of breder.

2.5. Veren apparaat:

in moderne motoren, de meest voorkomende cilindrische veren met een constante spoed. Om de steunvlakken te vormen worden de uiteinden van de spoelen van de veer tegen elkaar aan gebracht en met hun voorhoofd omwikkeld, waardoor het totaal aantal spoelen twee tot drie keer groter is dan het aantal werkende veren. De eindspoelen worden ondersteund aan de ene kant van de plaat en aan de andere kant van de cilinderkop of het blok. Als er kans is op resonantie, zijn de klepveren uitgevoerd met een variabele spoed. De getrapte versnellingsbak buigt ofwel van het ene uiteinde van de veer naar het andere, of van het midden naar beide uiteinden. Bij het openen van de klep raken de wikkelingen die het dichtst bij elkaar liggen, waardoor het aantal werkende wikkelingen afneemt en de frequentie van vrije trillingen van de veer toeneemt. Dit verwijdert de voorwaarden voor resonantie. Voor hetzelfde doel worden soms conische veren gebruikt, waarvan de eigenfrequentie over hun lengte varieert en het optreden van resonantie is uitgesloten.

2.6. Materialen voor de vervaardiging van klepgroepelementen:

• Kleppen - Zuigkleppen zijn verkrijgbaar in chroom (40x), chroomnikkel (40XN) en andere gelegeerd staalsoorten. Uitlaatkleppen zijn gemaakt van hittebestendig staal met een hoog gehalte aan chroom, nikkel en andere legeringsmetalen: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• Klepzittingen - Er worden hittebestendige staalsoorten, gietijzer, aluminiumbrons of cermet gebruikt.

• Klepgeleiders zijn moeilijke omgevingen om te produceren en vereisen het gebruik van materialen met een hoge thermische en slijtvastheid en een goede thermische geleidbaarheid, zoals grijs perlitisch gietijzer en aluminiumbrons.

• Veren - gemaakt door draad op te winden van een veerstoma, bijv. 65G, 60C2A, 50HFA.

Ventielgroep bediening:

3.1. Synchronisatiemechanisme:

het synchronisatiemechanisme is kinematisch verbonden met de krukas en beweegt er synchroon mee. De distributieriem opent en dicht de inlaat- en uitlaatpoorten van de afzonderlijke cilinders af in overeenstemming met de geaccepteerde bedieningsprocedure. Dit is het proces van gasuitwisseling in cilinders.

3.2 Actie van de distributieaandrijving:

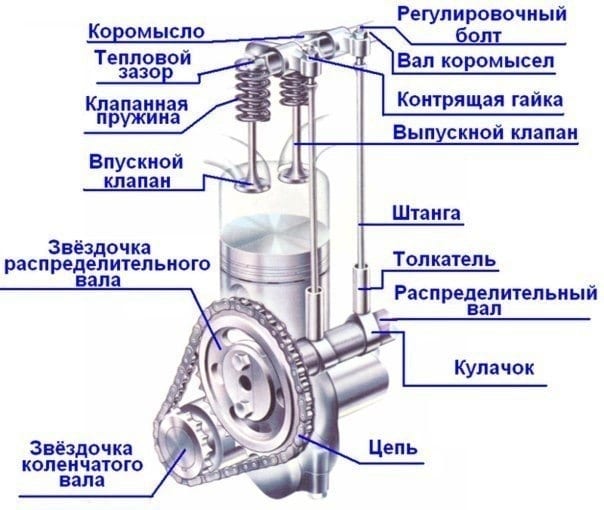

De distributieaandrijving is afhankelijk van de locatie van de nokkenas.

• Met een lagere as - rechte tandwielen voor een soepelere werking zijn gemaakt met schuine tanden en voor een stille werking is de tandkrans gemaakt van textoliet. Een parasitaire versnelling of ketting wordt gebruikt om over een langere afstand te rijden.

• Met bovenas - rollenketting. Relatief laag geluidsniveau, eenvoudig ontwerp, laag gewicht, maar het circuit slijt en rekt uit. Door middel van een op neopreen gebaseerde tandriem versterkt met staaldraad en bedekt met een slijtvaste nylon laag. Eenvoudig ontwerp, stille werking.

3.3. Gasdistributieschema:

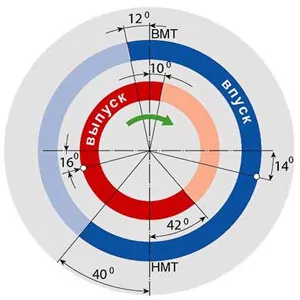

Het totale doorstroomoppervlak voor de doorgang van gassen door de klep hangt af van de duur van de opening. Zoals u weet, wordt bij viertaktmotoren voor de uitvoering van de inlaat- en uitlaatslag één zuigerslag voorzien, die overeenkomt met de rotatie van de krukas met 180 °. De ervaring heeft echter geleerd dat voor een betere vulling en reiniging van de cilinder het noodzakelijk is dat de duur van het vul- en ledigingsproces langer is dan de overeenkomstige zuigerslagen, d.w.z. het openen en sluiten van de kleppen dient niet te gebeuren op de dode punten van de zuigerslag, maar met enige inhaalslag of vertraging.

De openings- en sluittijden van de klep worden uitgedrukt in rotatiehoeken van de krukas en worden kleptiming genoemd. Voor meer betrouwbaarheid zijn deze fasen gemaakt in de vorm van cirkeldiagrammen (Fig. 1).

De zuigklep opent meestal met een overloophoek φ1 = 5˚ – 30˚ voordat de zuiger het bovenste dode punt bereikt. Dit zorgt voor een bepaalde klepdoorsnede aan het begin van de vulslag en verbetert zo de vulling van de cilinder. De zuigklep wordt gesloten met een vertragingshoek φ2 = 30˚ - 90˚ nadat de zuiger het onderste dode punt is gepasseerd. Door de vertraging bij het sluiten van de inlaatklep kan de inname van een vers brandstofmengsel worden gebruikt om het tanken te verbeteren en zo het motorvermogen te vergroten.

De uitlaatklep wordt geopend met een inhaalhoek φ3 = 40˚ – 80˚, d.w.z. aan het einde van de slag, wanneer de druk in de gassen van de cilinder relatief hoog is (0,4 - 0,5 MPa). Intensief uitwerpen van de gasfles, gestart bij deze druk, leidt tot een snelle daling van druk en temperatuur, wat het werk van het verplaatsen van werkgassen aanzienlijk vermindert. De uitlaatklep sluit met een vertragingshoek φ4 = 5˚ - 45˚. Deze vertraging zorgt voor een goede reiniging van de verbrandingskamer van uitlaatgassen.

Diagnostiek, onderhoud, reparatie:

4.1. Diagnostiek

Diagnostische tekens:

- •Verminderd vermogen van de verbrandingsmotor:

- Verminderde klaring;

- Onvolledige kleppassing;

- In beslag genomen kleppen.

• Verhoogd brandstofverbruik: - Minder speling tussen kleppen en klepstoters;

- Onvolledige kleppassing;

- In beslag genomen kleppen.

• Slijtage in verbrandingsmotoren: - Nokkenas slijtage;

- het openen van de nokkenasnokken;

- Verhoogde speling tussen klepstelen en klepbussen;

- Grote speling tussen kleppen en klepstoters;

- breuk, schending van de elasticiteit van de klepveren.

• Lage druk indicator: - De klepzittingen zijn zacht;

- Zachte of gebroken klepveer;

- Doorgebrande klep;

- verbrande of gescheurde cilinderkoppakking;

- Onaangepaste thermische opening.

• Hoge druk indicator. - Verlaagde hoofdhoogte;

Timing diagnostische methoden:

• Meting van de druk in de cilinder aan het einde van de compressieslag. Tijdens de meting moet aan de volgende voorwaarden worden voldaan: de verbrandingsmotor moet tot bedrijfstemperatuur worden verwarmd; De bougies moeten worden verwijderd; De middenkabel van de inductiespoel moet worden geolied en de gasklep en de luchtklep moeten worden geopend. De meting wordt uitgevoerd met compressoren. Het drukverschil tussen afzonderlijke cilinders mag niet groter zijn dan 5%.

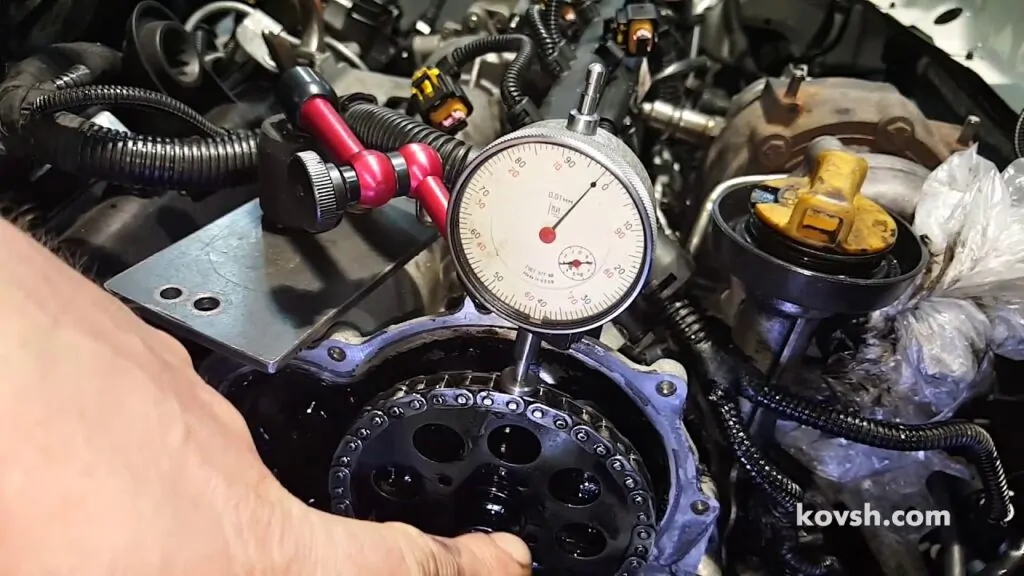

4.2. Afstellen van de thermische speling in de distributieriem:

Het controleren en afstellen van de thermische opening wordt uitgevoerd met behulp van de manometerplaten in de volgorde die overeenkomt met de volgorde van de werking van de motor, te beginnen met de eerste cilinder. De opening is correct afgesteld als de diktemeter, die overeenkomt met de normale opening, vrij kan passeren. Houd bij het afstellen van de speling de stelschroef vast met een schroevendraaier, draai de borgmoer los, plaats de plaat tussen de klepsteel en de koppeling en draai de stelschroef om de vereiste speling in te stellen. Vervolgens wordt de borgmoer vastgedraaid.

4.3. Ventielgroep reparatie:

• Klepreparatie - de belangrijkste fouten zijn slijtage en verbranding van het conische werkoppervlak, slijtage van de spindel en het verschijnen van scheuren. Als de koppen verbranden of scheuren verschijnen, worden de kleppen weggegooid. Gebogen klepstelen worden met behulp van een gereedschap op een handpers rechtgetrokken. Versleten klepstelen worden gerepareerd door chronisatie of strijken en vervolgens geslepen tot nominale of te grote reparatiemaat. Het versleten werkoppervlak van de klepkop wordt tot reparatiemaat geslepen. De kleppen worden met schurende pasta's op de zittingen gelept. De nauwkeurigheid van het slijpen wordt gecontroleerd door kerosine op scharnierende kleppen te gieten, als het niet lekt, is het malen goed gedurende 4-5 minuten. Klepveren worden niet hersteld, maar vervangen door nieuwe.

Vragen en antwoorden:

Wat zit er in het gasdistributiemechanisme? Deze bevindt zich in de cilinderkop. Het ontwerp omvat: een nokkenasbed, een nokkenas, kleppen, tuimelaars, duwers, hydraulische klepstoters en, in sommige modellen, een faseverschuiver.

ДWaar is de timing van de motor voor? Dit mechanisme zorgt voor de tijdige toevoer van een vers deel van het lucht-brandstofmengsel en de afvoer van uitlaatgassen. Afhankelijk van de modificatie kan het de timing van de kleptiming veranderen.

Waar bevindt zich het gasdistributiemechanisme? Bij een moderne verbrandingsmotor bevindt het gasverdeelmechanisme zich boven het cilinderblok in de cilinderkop.