Elektrische auto gisteren, vandaag en morgen: deel 2

Inhoud

Standalone platforms of aangepaste oplossingen voor elektrische voertuigen

Is de creatie en implementatie van volledig elektrische platforms economisch haalbaar? Antwoord: het hangt ervan af. In 2010 toonde de Chevrolet Volt (Opel Ampera) aan dat er manieren zijn om de carrosseriestructuur optimaal kosteneffectief om te bouwen naar een conventioneel aandrijfsysteem door een batterijpakket te integreren in de middentunnel van het Delta II-platform waar het uitlaatsysteem zich bevindt . ) en onder de achterbank van het voertuig. Vanuit het huidige perspectief is de Volt echter een plug-in hybride (ondanks zeer geavanceerde technologie vergelijkbaar met die van de Toyota Prius) met een 16 kWh-batterij en een verbrandingsmotor. Tien jaar geleden werd het door het bedrijf voorgesteld als een elektrisch voertuig met meer kilometers, en dit is zeer indicatief voor de weg die dit type auto in dit decennium heeft afgelegd.

Voor Volkswagen en zijn divisies, wiens ambitieuze plannen de productie van een miljoen elektrische voertuigen per jaar omvatten, is tegen 2025 de oprichting van platforms die specifiek zijn ontworpen voor elektrische voertuigen gerechtvaardigd. Voor fabrikanten als BMW ligt de zaak echter veel gecompliceerder. Na de zwaar gebroeide i3, die voorop liep maar op een ander moment werd gemaakt en daarom nooit economisch levensvatbaar werd, besloten de verantwoordelijke factoren bij het Beierse bedrijf dat ontwerpers moesten zoeken naar een manier om flexibele platforms te creëren die de efficiëntie van beide konden maximaliseren typen rijden. Helaas zijn traditioneel aangepaste elektrische platforms echt een ontwerpcompromis - de cellen zijn verpakt in afzonderlijke pakketten en geplaatst waar er ruimte is, en in nieuwere ontwerpen zijn deze volumes voorzien voor dergelijke integraties.

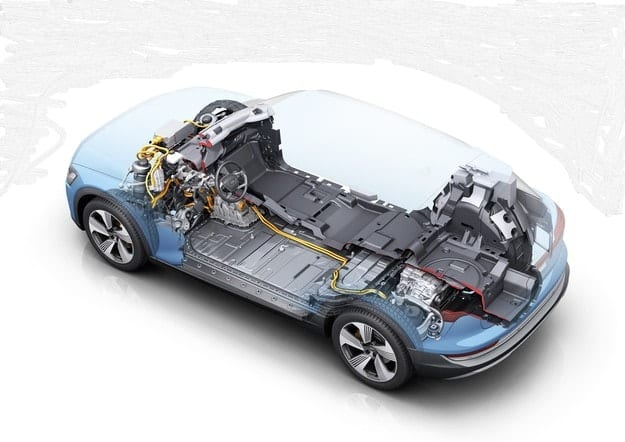

Deze ruimte wordt echter niet zo efficiënt gebruikt als bij het gebruik van in de vloer ingebouwde cellen, en de elementen zijn verbonden door kabels, wat het gewicht en de weerstand verhoogt. De huidige elektrische modellen van de meeste bedrijven, zoals de e-Golf en de elektrische B-klasse van Mercedes, zijn precies dat. Daarom zal BMW geoptimaliseerde versies gebruiken van het CLAR-platform waarop de komende iX3 en i4 zullen worden gebaseerd. Mercedes zal de komende jaren een vergelijkbare aanpak volgen, waarbij aangepaste versies van zijn huidige platforms worden gebruikt voordat (ongeveer twee jaar later) de speciale EVA II wordt geïntroduceerd. Voor zijn eerste elektrische modellen, met name de e-Tron, gebruikte Audi een aangepaste versie van zijn reguliere MLB Evo die de hele wielbasis veranderde om een volledig batterijpakket te integreren. Porsche en Audi ontwikkelen momenteel echter een Premium Platform Electric (PPE), speciaal ontworpen voor elektrische aandrijving, dat ook door Bentley zal worden gebruikt. Maar zelfs de nieuwe generatie toegewijde EV-platforms zal niet zoeken naar de avant-gardistische benadering van de i3, die hiervoor voornamelijk staal en aluminium zal gebruiken.

En zo zoekt iedereen zijn eigen nieuwe pad in de jungle van de nabije toekomst. Fiat verkocht 30 jaar geleden de elektrische versie van de Panda, maar FiatChrysler loopt nu achter op de trend. De Fiat 500e-versie en de Chrysler Pacifica plug-in-versie zijn momenteel te koop in de Verenigde Staten. Het businessplan van het bedrijf vraagt om een investering van € 9 miljard in geëlektrificeerde modellen tegen 2022, en zal binnenkort beginnen met de productie van 500 elektrische voertuigen in Europa met behulp van een nieuw geëlektrificeerd platform. Maserati en Alfa Romeo zullen ook geëlektrificeerde modellen hebben.

Tegen 2022 moet Ford 16 elektrische voertuigen lanceren op het MEB-platform in Europa; Honda zal geëlektrificeerde aandrijflijnen gebruiken om tegen 2025 tweederde van zijn modellen in Europa te brengen; Hyundai heeft elektrische versies van de Kona en Ioniq goed verkocht, maar is nu klaar met een geheel nieuw EV-platform. Toyota zal zijn toekomstige elektrische modellen baseren op een e-TNGA die speciaal is gebouwd voor elektrische voertuigen en die ook door Mazda zal worden gebruikt. Hoewel de naam dezelfde is als een aantal nieuwe TNGA-oplossingen, is hij strikt specifiek. Toyota heeft veel ervaring met elektrische auto's en energiebeheer, maar niet met lithium-ionbatterijen, omdat het in naam van de betrouwbaarheid tot het einde toe nikkel-metaalhydridebatterijen heeft gebruikt. Renault-Nissan-Mitsubishi gebruikt aangepaste bestaande ontwerpen voor de meeste van zijn elektrische modellen, maar lanceert binnenkort ook een nieuw elektrisch platform, de CMF-EV. De naam CMF zou u niet voor de gek moeten houden - net als bij Toyota en TNGA heeft de CMF-EV bijna niets te maken met de CMF. PSA-modellen zullen versies van de CMP- en EMP2-platforms gebruiken. Ook het platform van een van de pioniers van de nieuwe elektrische mobiliteit, de Jaguar I-Pace, is volledig elektrisch.

Hoe zal de productie plaatsvinden

De montage van een voertuig in de fabriek is goed voor 15 procent van het totale fabricageproces. De overige 85 procent betreft de productie van elk van de meer dan tienduizend onderdelen en hun voormontage in ongeveer 100 van de belangrijkste productie-eenheden, die vervolgens naar de productielijn worden gestuurd. Auto's zijn tegenwoordig buitengewoon complex en de specificiteit van hun componenten staat niet toe dat ze volledig door een automobielbedrijf worden vervaardigd. Dit geldt zelfs voor fabrikanten zoals Daimler, die een hogere mate van integratie en zelfproductie van componenten zoals versnellingsbakken hebben. De tijd dat het bedrijf tot in het kleinste detail produceerde, zoals de Ford Model T, is allang voorbij. Misschien omdat er niet veel detail in het T-model zit ...

Het sterke momentum in de ontwikkeling van elektrische voertuigen van de afgelopen jaren heeft echter voor geheel nieuwe uitdagingen gezorgd voor conventionele autofabrikanten. Hoe flexibel het fabricageproces ook is, het omvat meestal assemblagesysteemmodellen met conventionele carrosserieën, aandrijflijnen en aandrijflijnen. Dit zijn onder meer de plug-in hybride modellen, die qua lay-out niet significant verschillen, behalve het toevoegen van een batterij en vermogenselektronica op een handige locatie op het chassis. Dit geldt zelfs voor elektrische voertuigen op basis van traditionele ontwerpen.

De constructie van auto's, inclusief elektrische, vindt gelijktijdig plaats met het ontwerp van productieprocessen, waarbij elk van de autobedrijven zijn eigen aanpak kiest. We hebben het niet over Tesla, waarvan de productie bijna helemaal opnieuw wordt opgebouwd op basis van elektrische voertuigen, maar over erkende fabrikanten die, afhankelijk van hun behoeften, de productie van auto's moeten combineren met conventionele en elektrische aandrijving. En aangezien niemand precies weet wat er op korte termijn gaat gebeuren, moet alles flexibel genoeg zijn.

Nieuwe productiesystemen ...

Voor de meeste fabrikanten is de oplossing om hun productielijnen aan te passen aan elektrische voertuigen. GM, bijvoorbeeld, produceert hybride volt en elektrische grendels in bestaande fabrieken. Voormalige PSA-vrienden zeggen dat ze hun auto's op dezelfde manier zullen ontwerpen.

Het werk van Daimler om elektrische voertuigen onder het nieuwe EQ-merk te ontwikkelen en fabrieken aan te passen, is gebaseerd op een schatting van 15 tot 25 procent van de Mercedes-Benz-verkopen tegen 2025. Om hier klaar voor te zijn Met de ontwikkeling van de markt, inclusief dit vrij brede scala aan prognoses, breidt het bedrijf de fabriek in Sindelfingen uit met een fabriek genaamd Factory 56. Mercedes definieert deze fabriek als de "eerste fabriek van de toekomst" en zal alle technologische oplossingen omvatten. ... Enya en de systemen worden gebeld. Industrie 4.0. Net als de PSA-fabriek in Tremeri zullen deze fabriek en de Daimler Full-Flex-fabriek in Kecskemét naast conventionele auto's ook elektrische voertuigen kunnen produceren. De productie is ook flexibel bij Toyota, dat zijn elektrische voertuigen zal bouwen in Motomachi, Toyota City. Al decennia lang heeft het bedrijf de productie-efficiëntie opgetild tot een cultstatus, maar op korte termijn heeft het geen overdreven ambitieuze bedoelingen als concurrent en VW op het gebied van puur elektrische auto's.

... of gloednieuwe fabrieken

Niet alle fabrikanten hanteren deze flexibele benadering. Volkswagen investeert bijvoorbeeld een miljard euro in zijn fabriek in Zwickau en ontwerpt deze uitsluitend voor de productie van elektrische voertuigen. Het bedrijf bereidt er een aantal voor, waaronder modellen van verschillende merken in het concern, die gebaseerd zullen zijn op de volledig nieuwe modulaire architectuur MEB (Modularer E-Antriebs-Baukasten). De productiefaciliteit die VW aan het voorbereiden is, zal grote volumes aankunnen, en de ambitieuze grootschalige plannen van het bedrijf vormen de kern van deze beslissing.

De langzame beweging in deze richting heeft zijn eigen logische verklaring: gevestigde autofabrikanten volgen gevestigde, consistente patronen van autobouw- en productieprocessen. De groei moet stabiel zijn, zonder crashes, zoals Tesla. Bovendien vereisen hoge kwaliteitscriteria veel procedures en dit kost tijd. Elektrische mobiliteit is een kans voor Chinese bedrijven om breder uit te breiden naar internationale markten, maar ze moeten ook eerst betrouwbare en vooral veilige voertuigen gaan produceren.

Sterker nog, het bouwen van platforms en het organiseren van productieprocessen is voor autofabrikanten minder een probleem. Wat dat betreft hebben ze veel meer ervaring dan Tesla. Het ontwerp en de fabricage van een puur elektrisch aangedreven platform is minder complex dan conventioneel aangedreven voertuigen - de onderstructuur van de laatstgenoemde heeft bijvoorbeeld veel meer bochten en verbindingen die een complexer en duurder fabricageproces vereisen. Bedrijven hebben veel ervaring met het aanpassen van dergelijke producten en dit zal voor hen geen probleem zijn, zeker omdat ze veel ervaring hebben opgedaan met multimateriaal constructie. Weliswaar kost het aanpassen van processen tijd, maar de modernste productielijnen zijn hierin zeer flexibel. Een belangrijk probleem van elektrische voertuigen blijft de manier om energie op te slaan, dat wil zeggen de batterij.