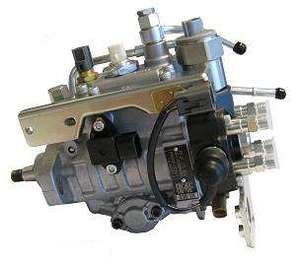

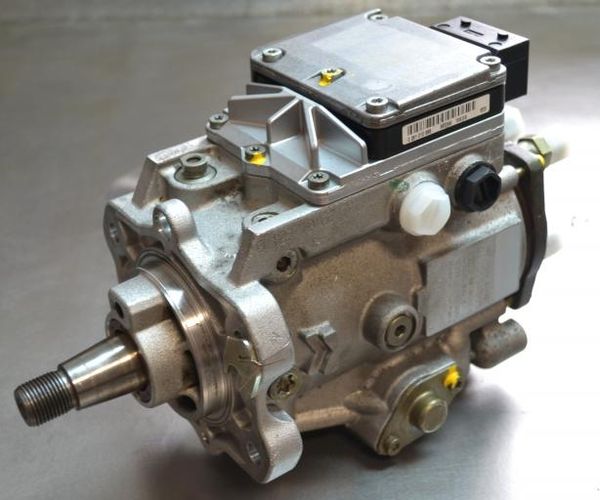

Sistema di iniezione motore diesel - iniezione diretta con pompa rotativa VP 30, 37 e VP 44

contenuto

I prezzi del carburante in costante aumento hanno spinto i produttori a intensificare lo sviluppo dei motori diesel. Fino alla fine degli anni '80 suonavano solo il secondo violino oltre ai motori a benzina. I principali colpevoli erano il loro ingombro, il rumore e le vibrazioni, che non sono stati compensati da un consumo di carburante anche significativamente inferiore. La situazione avrebbe dovuto essere aggravata dall'imminente inasprimento dei requisiti legali per ridurre le emissioni di inquinanti nei gas di scarico. Come in altri campi, l'elettronica onnipotente ha dato una mano ai motori diesel.

I prezzi del carburante in costante aumento hanno spinto i produttori a intensificare lo sviluppo dei motori diesel. Fino alla fine degli anni '80 suonavano solo il secondo violino oltre ai motori a benzina. I principali colpevoli erano il loro ingombro, il rumore e le vibrazioni, che non sono stati compensati da un consumo di carburante anche significativamente inferiore. La situazione avrebbe dovuto essere aggravata dall'imminente inasprimento dei requisiti legali per ridurre le emissioni di inquinanti nei gas di scarico. Come in altri campi, l'elettronica onnipotente ha dato una mano ai motori diesel.

Alla fine degli anni '80, ma soprattutto negli anni '90, è stato gradualmente introdotto il controllo elettronico del motore diesel (EDC), che ha migliorato notevolmente le prestazioni dei motori diesel. I principali vantaggi si sono rivelati una migliore atomizzazione del carburante ottenuta attraverso una pressione più elevata, nonché un'iniezione di carburante controllata elettronicamente in base alla situazione attuale e alle esigenze del motore. Molti di noi ricorderanno per esperienza di vita reale quale tipo di "via libera" ha causato il lancio del leggendario motore 1,9 TDi. Come una bacchetta magica, l'ingombrante 1,9 D / TD è diventato un atleta agile con un consumo energetico estremamente basso.

In questo articolo ti diremo come funziona una pompa di iniezione rotativa. Spiegheremo prima come funzionano le pompe a lobi rotativi a controllo meccanico e poi le pompe a controllo elettronico. Un esempio è la pompa di iniezione Bosch, che era e rimane il pioniere e il più grande produttore di sistemi di iniezione per motori diesel nelle autovetture.

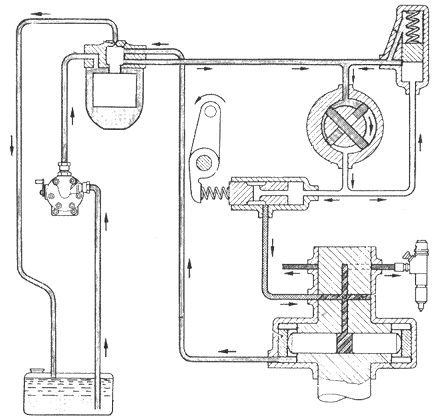

L'unità di iniezione con pompa rotativa fornisce carburante contemporaneamente a tutti i cilindri del motore. La distribuzione del carburante ai singoli iniettori è effettuata da un pistone distributore. A seconda del movimento del pistone, le pompe a lobi rotativi si dividono in assiali (con un pistone) e radiali (da due a quattro pistoni).

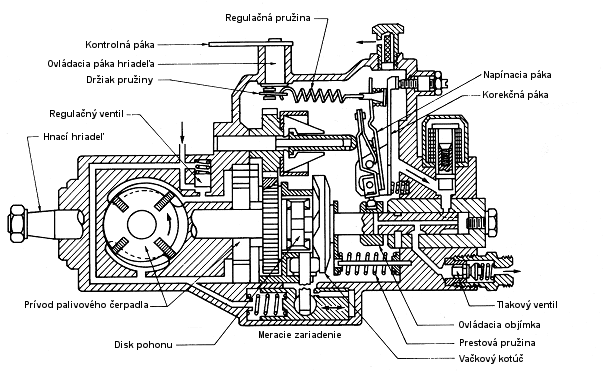

Pompa iniezione rotativa a pistoni assiali e distributori

Per la descrizione utilizzeremo la nota pompa Bosch VE. La pompa è composta da una pompa di alimentazione, una pompa ad alta pressione, un regolatore di velocità e un interruttore di iniezione. La pompa a palette di alimentazione fornisce carburante allo spazio di aspirazione della pompa, da dove il carburante entra nella sezione ad alta pressione, dove viene compresso alla pressione richiesta. Il pistone distributore esegue contemporaneamente un movimento di scorrimento e di rotazione. Il movimento di scorrimento è causato da una camma assiale saldamente collegata al pistone. Ciò consente al carburante di essere aspirato e fornito alla linea ad alta pressione del sistema di alimentazione del motore attraverso le valvole di pressione. A causa del movimento rotatorio del pistone di comando, si ottiene che la scanalatura di distribuzione nel pistone ruoti di fronte ai canali attraverso i quali la linea ad alta pressione dei singoli cilindri è collegata allo spazio di testa della pompa sopra il pistone. Il carburante viene aspirato durante il movimento del pistone verso il punto morto inferiore, quando le sezioni trasversali del condotto di aspirazione e le scanalature nel pistone sono aperte l'una verso l'altra.

Pompa iniezione rotativa a pistoni radiali

La pompa rotativa a pistoni radiali fornisce una maggiore pressione di iniezione. Tale pompa contiene da due a quattro pistoni, che spostano gli anelli delle camme, che sono fissati nel pistone nei loro cilindri, verso l'interruttore di iniezione. L'anello della camma ha tante alette quanto il cilindro del motore. Quando l'albero della pompa ruota, i pistoni si muovono lungo la traiettoria dell'anello della camma con l'aiuto di rulli e spingono le sporgenze della camma nello spazio ad alta pressione. Il rotore della pompa di alimentazione è collegato all'albero motore della pompa di iniezione. La pompa di alimentazione è progettata per fornire carburante dal serbatoio alla pompa carburante ad alta pressione alla pressione necessaria per il suo corretto funzionamento. Il carburante viene fornito ai pistoni radiali attraverso il rotore del distributore, che è rigidamente collegato all'albero della pompa di iniezione. Sull'asse del rotore distributore è presente un foro centrale che collega lo spazio di alta pressione dei pistoni radiali con fori trasversali per l'alimentazione del carburante dalla pompa di alimentazione e per lo scarico del carburante ad alta pressione agli iniettori dei singoli cilindri. Il carburante fuoriesce negli ugelli al momento del collegamento delle sezioni trasversali del foro del rotore e dei canali nello statore della pompa. Da lì, il carburante scorre attraverso una linea ad alta pressione ai singoli iniettori dei cilindri del motore. La regolazione della quantità di carburante iniettato avviene limitando il flusso di carburante che scorre dalla pompa di alimentazione alla parte ad alta pressione della pompa.

Pompe di iniezione rotative a controllo elettronico

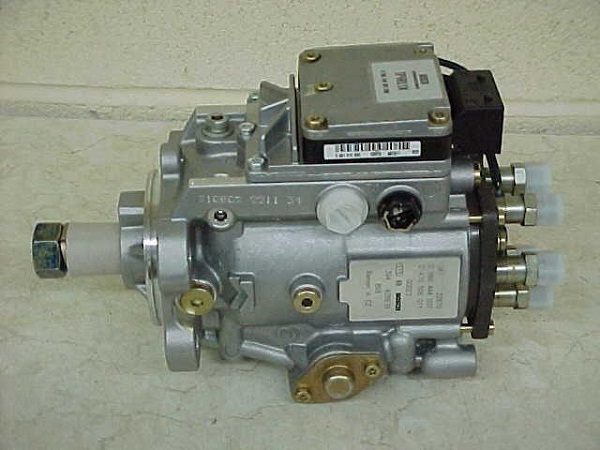

La pompa rotativa ad alta pressione a controllo elettronico più comune utilizzata nei veicoli in Europa è la serie Bosch VP30, che genera alta pressione con un motore a pistoni assiali, e la VP44, in cui crea una pompa volumetrica a due o tre pistoni radiali. Con una pompa assiale è possibile raggiungere una pressione massima all'ugello fino a 120 MPa e con una pompa radiale fino a 180 MPa. La pompa è controllata dal sistema di controllo elettronico del motore EDC. Nei primi anni di produzione il sistema di controllo era suddiviso in due sistemi, uno controllato dal sistema di gestione del motore e l'altro dalla pompa di iniezione. A poco a poco, iniziò a essere utilizzato un controller comune situato direttamente sulla pompa.

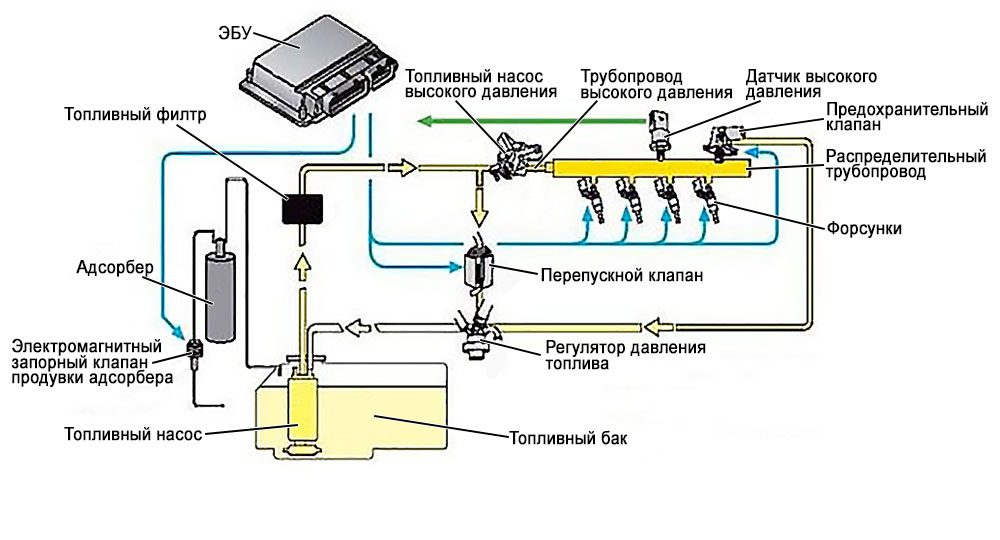

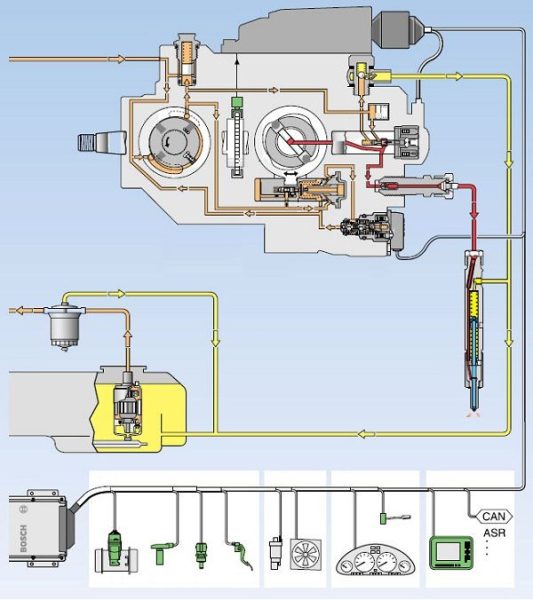

Pompa centrifuga (VP44)

Una delle pompe più comuni di questo tipo è la pompa a pistoni radiali VP 44 di Bosch. Questa pompa è stata introdotta nel 1996 come sistema di iniezione del carburante ad alta pressione per autovetture e veicoli commerciali leggeri. Il primo produttore a utilizzare questo sistema è stato Opel, che ha installato una pompa VP44 nel motore diesel a quattro cilindri del suo Vectra 2,0 / 2,2 DTi. Questa è stata seguita da Audi con un motore 2,5 TDi. In questo tipo, l'inizio dell'iniezione e la regolazione del consumo di carburante sono controllati completamente elettronicamente tramite elettrovalvole. Come già accennato, l'intero sistema di iniezione è comandato o da due centraline separate, separate per motore e pompa, oppure una per entrambi i dispositivi posti direttamente nella pompa. La/le unità di controllo elabora i segnali provenienti da una serie di sensori, come si vede chiaramente nella figura sottostante.

Dal punto di vista progettuale, il principio di funzionamento della pompa è sostanzialmente lo stesso di quello di un sistema ad azionamento meccanico. La pompa di iniezione a distribuzione radiale è costituita da una pompa a camera a palette con valvola di controllo della pressione e valvola a farfalla di flusso. Ha il compito di aspirare carburante, creare pressione all'interno dell'accumulatore (circa 2 MPa) e rifornire con una pompa a pistoni radiali ad alta pressione che crea la pressione necessaria per l'atomizzazione fine del carburante nei cilindri (fino a circa 160 MPa) . ). L'albero a camme ruota insieme alla pompa ad alta pressione e fornisce carburante ai singoli cilindri degli iniettori. Un'elettrovalvola veloce viene utilizzata per misurare e regolare la quantità di carburante iniettato, che è controllata da segnali con una frequenza di impulsi variabile tramite l'el. l'unità si trova sulla pompa. L'apertura e la chiusura della valvola determina il tempo durante il quale il carburante viene fornito dalla pompa ad alta pressione. Sulla base dei segnali del sensore dell'angolo di retromarcia (posizione angolare del cilindro), viene determinata la posizione angolare istantanea dell'albero motore e dell'anello a camme durante la retromarcia, la velocità di rotazione della pompa di iniezione (rispetto ai segnali dell'albero motore sensore) e viene calcolata la posizione dell'interruttore di iniezione nella pompa. L'elettrovalvola regola anche la posizione dell'interruttore di iniezione, che ruota di conseguenza l'anello a camme della pompa ad alta pressione. Di conseguenza, gli alberi che azionano i pistoni prima o poi entrano in contatto con l'anello della camma, il che porta a un'accelerazione oa un ritardo nell'inizio della compressione. La valvola di commutazione iniezione può essere aperta e chiusa continuamente dalla centralina. Il sensore dell'angolo di sterzata si trova su un anello che ruota in modo sincrono con l'anello a camme della pompa ad alta pressione. Il generatore di impulsi si trova sull'albero di trasmissione della pompa. I punti frastagliati corrispondono al numero di cilindri del motore. Quando l'albero a camme ruota, i rulli del cambio si muovono lungo la superficie dell'anello della camma. I pistoni vengono spinti verso l'interno e pressurizzano il carburante ad alta pressione. La compressione del carburante ad alta pressione inizia dopo l'apertura dell'elettrovalvola da un segnale dalla centralina. L'albero del distributore si sposta in una posizione davanti all'uscita del carburante compresso al cilindro corrispondente. Il carburante viene quindi convogliato attraverso la valvola di ritegno a farfalla all'iniettore, che lo inietta nel cilindro. L'iniezione termina con la chiusura dell'elettrovalvola. La valvola si chiude approssimativamente dopo aver superato il punto morto inferiore dei pistoni radiali della pompa, l'inizio dell'aumento di pressione è controllato dall'angolo di sovrapposizione delle camme (controllato dall'interruttore di iniezione). L'iniezione di carburante è influenzata dalla velocità, dal carico, dalla temperatura del motore e dalla pressione ambiente. L'unità di controllo valuta anche le informazioni dal sensore di posizione dell'albero motore e l'angolo dell'albero motore nella pompa. La centralina utilizza il sensore angolare per determinare la posizione esatta dell'albero motore della pompa e dell'interruttore di iniezione.

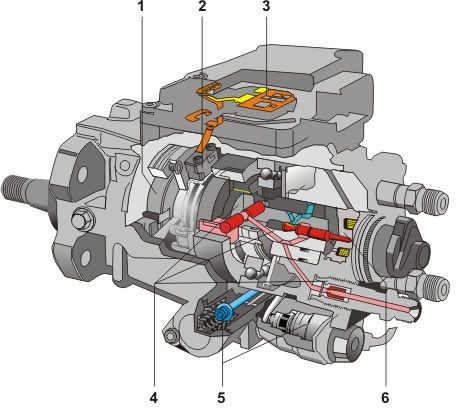

1. - Pompa di estrusione a palette con valvola di controllo della pressione.

2. – sensore dell'angolo di rotazione

3. - elemento di controllo della pompa

4. - pompa ad alta pressione con albero a camme e valvola di scarico.

5. - interruttore iniezione con valvola deviatrice

6. - elettrovalvola alta pressione

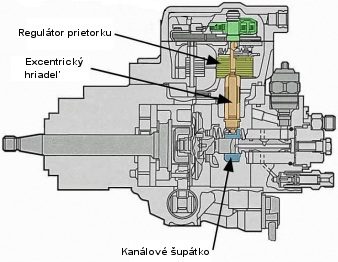

Pompa assiale (VP30)

Un sistema di controllo elettronico simile può essere applicato a una pompa a pistoni rotanti, come la pompa Bosch tipo VP 30-37, utilizzata nelle autovetture dal 1989. In una pompa del carburante a flusso assiale VE comandata da un regolatore eccentrico meccanico. la corsa effettiva e la dose di carburante determinano la posizione della leva del cambio. Naturalmente, le impostazioni più precise vengono ottenute elettronicamente. Il regolatore elettromagnetico nella pompa di iniezione è un regolatore meccanico e i suoi sistemi aggiuntivi. La centralina determina la posizione del regolatore elettromagnetico nella pompa di iniezione, tenendo conto dei segnali provenienti da vari sensori che controllano le prestazioni del motore.

Infine, alcuni esempi delle pompe citate in veicoli specifici.

Pompa carburante rotativa con motore a pistoni assiali VP30 utilizza ad esempio Ford Focus 1,8 TDDi 66 kW

VP37 utilizza un motore 1,9 SDi e TDi (66 kW).

Pompa di iniezione rotativa a pistoni radiali VP44 utilizzato nei veicoli:

Opel 2,0 DTI 16V, 2,2 DTI 16V

Audi A4 / A6 2,5 TDi

BMW 320d (100kW)

Un design simile è una pompa di iniezione rotativa con pistoni radiali Nippon-Denso nel Mazde DiTD (74 kW).