Auto elettrica ieri, oggi e domani: parte 2

contenuto

Piattaforme separate o soluzioni di retrofit per veicoli elettrici

La creazione e l'implementazione di piattaforme completamente elettriche è economicamente sostenibile? Risposta: dipende. Già nel 2010, la Chevrolet Volt (Opel Ampera) ha dimostrato che ci sono modi per convertire in modo ottimale e conveniente la struttura della carrozzeria per un sistema di propulsione convenzionale integrando un pacco batteria nel tunnel centrale della piattaforma Delta II dove si trova il sistema di scarico . ) e sotto il sedile posteriore del veicolo. Tuttavia, dal punto di vista odierno, la Volt è un ibrido plug-in (nonostante una tecnologia molto sofisticata simile a quella trovata nella Toyota Prius) con una batteria da 16 kWh e un motore a combustione interna. Dieci anni fa fu proposto dall'azienda come un veicolo elettrico con chilometraggio aumentato, e questo è molto indicativo del percorso che questo tipo di auto ha intrapreso in questo decennio.

Per Volkswagen e le sue divisioni, i cui piani ambiziosi prevedono la produzione di un milione di veicoli elettrici all'anno, entro il 2025 è giustificata la creazione di piattaforme appositamente progettate per i veicoli elettrici. Tuttavia, per produttori come BMW, la questione è molto più complicata. Dopo l'i3 gravemente ustionato, che era all'avanguardia ma creato in un momento diverso e quindi non è mai diventato economicamente sostenibile, i responsabili dell'azienda bavarese hanno deciso che i progettisti dovrebbero cercare un modo per creare piattaforme flessibili che potessero massimizzare l'efficienza di entrambi tipi di guida. Sfortunatamente, le piattaforme elettriche adattate in modo tradizionale sono davvero un compromesso progettuale: le celle sono confezionate in pacchetti separati e posizionate dove c'è spazio, e nei progetti più recenti questi volumi sono forniti per tali integrazioni.

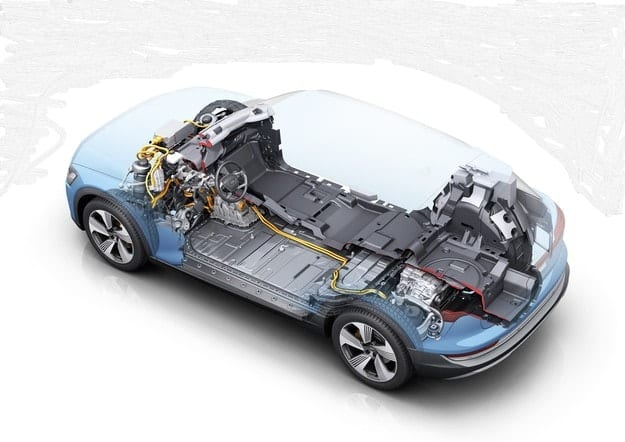

Tuttavia, questo spazio non viene utilizzato in modo efficiente come quando si utilizzano celle integrate nel pavimento e gli elementi sono collegati da cavi, che aumentano il peso e la resistenza. Gli attuali modelli elettrici della maggior parte delle aziende, come la e-Golf e la classe B elettrica di Mercedes, sono proprio questo. Pertanto, BMW utilizzerà versioni ottimizzate della piattaforma CLAR su cui si baseranno i prossimi iX3 e i4. Mercedes avrà un approccio simile nei prossimi anni, utilizzando versioni modificate delle sue piattaforme attuali prima di introdurre (circa due anni dopo) l'EVA II dedicato. Per i suoi primi modelli elettrici, in particolare l'e-Tron, Audi ha utilizzato una versione modificata della sua normale MLB Evo che ha cambiato l'intero passo per integrare un pacco batteria completo. Tuttavia, Porsche e Audi stanno attualmente sviluppando una Premium Platform Electric (PPE) specificamente progettata per la propulsione elettrica che sarà utilizzata anche da Bentley. Tuttavia, anche una nuova generazione di piattaforme EV dedicate non cercherà l'approccio all'avanguardia dell'i3, che utilizzerà principalmente acciaio e alluminio per questo scopo.

E così ognuno è alla ricerca del proprio nuovo percorso nella giungla del prossimo futuro. Fiat ha venduto la versione elettrica della Panda 30 anni fa, ma FiatChrysler è ora in ritardo rispetto alla tendenza. La versione Fiat 500e e la versione plug-in Chrysler Pacifica sono attualmente in vendita negli Stati Uniti. Il piano aziendale dell'azienda prevede un investimento di 9 miliardi di euro in modelli elettrificati entro il 2022 e presto inizierà la produzione di 500 veicoli elettrici in Europa utilizzando una nuova piattaforma elettrificata. Maserati e Alfa Romeo avranno anche modelli elettrificati.

Entro il 2022, Ford lancerà 16 veicoli elettrici sulla piattaforma MEB in Europa; Honda utilizzerà propulsori elettrificati per portare due terzi dei suoi modelli in Europa entro il 2025; Hyundai ha venduto bene le versioni elettriche di Kona e Ioniq, ma ora è pronta con una nuovissima piattaforma EV. Toyota baserà i suoi futuri modelli elettrici su un e-TNGA costruito appositamente per i veicoli elettrici, che sarà utilizzato anche da Mazda, e sebbene il nome sia lo stesso di una serie di nuove soluzioni TNGA, è strettamente specifico. Toyota ha molta esperienza con le auto elettriche e la gestione della potenza, ma non con le batterie agli ioni di litio perché, in nome dell'affidabilità, ha utilizzato fino alla fine le batterie al nichel-metallo idruro. Renault-Nissan-Mitsubishi utilizza progetti esistenti adattati per la maggior parte dei suoi modelli elettrici, ma presto lancerà anche una nuova piattaforma elettrica, la CMF-EV. Il nome CMF non dovrebbe ingannarti: come con Toyota e TNGA, CMF-EV non ha quasi nulla a che fare con CMF. I modelli PSA utilizzeranno le versioni delle piattaforme CMP ed EMP2. Completamente elettrica anche la piattaforma di uno dei pionieri della nuova mobilità elettrica Jaguar I-Pace.

Come andrà la produzione?

Il montaggio di un'auto in una fabbrica rappresenta il 15 percento del processo di produzione totale. Il restante 85 percento comprende la produzione di ciascuna delle oltre diecimila parti e il loro pre-assemblaggio in circa 100 delle più importanti unità produttive, che vengono quindi inviate alla linea di produzione. Oggi, le automobili sono caratterizzate da un livello estremamente elevato di complessità e la specificità dei loro componenti non consente loro di essere completamente prodotte in un'azienda automobilistica. Questo vale anche per produttori come Daimler, che hanno un livello più elevato di integrazione e autoproduzione di componenti come i cambi. I giorni in cui l'azienda è stata prodotta nei minimi dettagli, come la Ford Model T, sono passati da tempo. Forse perché non ci sono molti dettagli nel modello T ...

Tuttavia, il forte impulso per lo sviluppo di veicoli elettrici negli ultimi anni pone sfide completamente nuove per i produttori di auto convenzionali. Non importa quanto flessibile sia il processo di produzione, include principalmente modelli di sistemi di assemblaggio con corpi convenzionali, propulsori e propulsori. Questi includono modelli ibridi plug-in, che non differiscono in modo significativo nel layout, con l'eccezione di aggiungere una batteria e l'elettronica di potenza in un posto conveniente sulla custodia. Questo vale anche per i veicoli elettrici basati su design tradizionali.

La costruzione di automobili, comprese quelle elettriche, avviene contemporaneamente alla progettazione di processi di produzione in cui ciascuna delle case automobilistiche sceglie il proprio approccio all'azione. Non si tratta di Tesla, la cui produzione è costruita quasi da zero sulla base di veicoli elettrici, ma di produttori riconosciuti che, a seconda delle esigenze, devono combinare la produzione di automobili con propulsori convenzionali ed elettrici. E poiché nessuno sa esattamente cosa accadrà a breve termine, tutto dovrebbe essere abbastanza flessibile.

Nuovi sistemi di produzione ...

Per la maggior parte dei produttori, la soluzione è quella di adattare le linee di produzione all'installazione di veicoli elettrici. GM, ad esempio, produce un volt ibrido e un bullone elettrico in impianti esistenti. I loro ex amici di PSA affermano che progetteranno le loro auto in modo che possano usare lo stesso approccio.

Gli sforzi di Daimler per sviluppare veicoli elettrici con il nuovo marchio EQ e adattare gli impianti si basano su una stima del 15-25% delle vendite di Mercedes-Benz entro il 2025. Essere pronti per questo Con lo sviluppo del mercato, inclusa la presa in considerazione di questa gamma piuttosto ampia di previsioni, la società espande la sua fabbrica a Sindelfingen con una fabbrica chiamata Factory 56. Mercedes definisce questa fabbrica come "la prima fabbrica del futuro" e includerà tutte le soluzioni tecnologiche . Si chiamano Anya e sistemi. Industria 4.0. Come la fabbrica PSA di Tremere, questa fabbrica e la fabbrica Daimler Full-Flex di Kecskemét saranno in grado di produrre auto elettriche insieme a quelle convenzionali. La produzione è flessibile anche presso Toyota, che produrrà le sue auto elettriche a Motomachi, Toyota City. Per decenni, la società ha aumentato l'efficienza dei processi di produzione a un culto, ma a breve termine non ha intenzioni eccessivamente ambiziose come concorrente e VW su auto puramente elettriche.

... O nuove fabbriche

Non tutti i produttori scelgono questo approccio flessibile. La Volkswagen, ad esempio, sta investendo un miliardo di euro nel suo stabilimento di Zwickau, progettandolo solo per la produzione di veicoli elettrici. La società sta preparando alcuni di essi, compresi i modelli di vari marchi coinvolti, che si baseranno sulla nuovissima architettura modulare MEB (Modularer E-Antriebs-Baukasten). L'impianto di produzione che VW sta preparando sarà in grado di gestire grandi volumi e gli ambiziosi piani su larga scala dell'azienda sono al centro di questa decisione.

Il lento movimento in questa direzione ha una sua spiegazione logica: le case automobilistiche affermate seguono modelli consolidati e coerenti di costruzione di automobili e processi di produzione. La crescita deve essere costante, senza crolli, come Tesla. Inoltre, criteri di alta qualità richiedono molte procedure e ciò richiede tempo. La mobilità elettrica è un'opportunità per le aziende cinesi di espandersi nei mercati internazionali in modo più ampio, ma devono anche iniziare a produrre veicoli affidabili e, soprattutto, sicuri.

In effetti, la costruzione di piattaforme e l'organizzazione dei processi di produzione sono un problema minore per le case automobilistiche. A questo proposito, hanno molta più esperienza di Tesla. La progettazione e la produzione di una piattaforma a trazione puramente elettrica è meno complessa rispetto ai veicoli a guida convenzionale: ad esempio, la struttura inferiore di quest'ultima presenta molte più curve e connessioni che richiedono un processo di produzione più complesso e costoso. Le aziende hanno molta esperienza nell'adattare tali prodotti e questo non sarà un problema per loro, soprattutto perché hanno acquisito molta esperienza con la costruzione multi-materiale. È vero che l'adattamento dei processi richiede tempo, ma le linee di produzione più moderne sono molto flessibili in questo senso. Un problema significativo dei veicoli elettrici rimane il modo di immagazzinare l'energia, cioè la batteria.