गैस वितरण तंत्र - वाल्व समूह

सामग्री

समय का उद्देश्य और प्रकार:

1.1. गैस वितरण तंत्र का उद्देश्य:

वाल्व टाइमिंग मैकेनिज्म का उद्देश्य इंजन सिलेंडर में एक ताजा ईंधन मिश्रण पास करना और निकास गैसों को छोड़ना है। गैस विनिमय इनलेट और आउटलेट के उद्घाटन के माध्यम से किया जाता है, जो स्वीकृत इंजन संचालन प्रक्रिया के अनुसार टाइमिंग बेल्ट तत्वों द्वारा भली भांति बंद कर दिया जाता है।

1.2. वाल्व समूह का उद्देश्य:

वाल्व समूह का उद्देश्य इनलेट और आउटलेट बंदरगाहों को भली भांति बंद करना है और उन्हें निर्दिष्ट समय के लिए निर्दिष्ट समय पर खोलना है।

1.3. समय के प्रकार:

उन अंगों के आधार पर जिनके द्वारा इंजन सिलेंडर पर्यावरण से जुड़े होते हैं, समय वाल्व, स्पूल और संयुक्त होता है।

1.4. समय के प्रकारों की तुलना:

अपेक्षाकृत सरल उपकरण और विश्वसनीय संचालन के कारण वाल्व टाइमिंग सबसे आम है। कार्य स्थान की सही और विश्वसनीय सीलिंग, इस तथ्य के कारण प्राप्त होती है कि वाल्व सिलेंडर में उच्च दबाव पर स्थिर रहते हैं, शटर या संयुक्त समय पर एक गंभीर लाभ देता है। इसलिए, वाल्व टाइमिंग का तेजी से उपयोग किया जा रहा है।

वाल्व समूह डिवाइस:

2.1. वाल्व व्यवस्था:

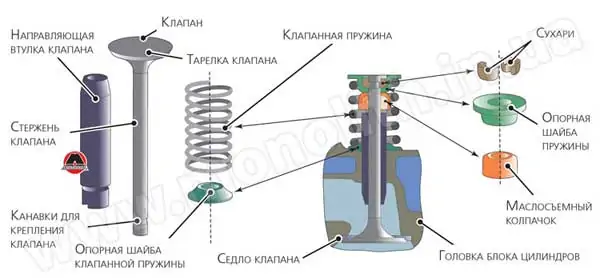

इंजन वाल्व में एक स्टेम और एक हेड होता है। सिरों को अक्सर सपाट, उत्तल या घंटी के आकार का बनाया जाता है। सिर में एक छोटा बेलनाकार बेल्ट (लगभग 2 मिमी) और 45˚ या 30˚ के कोण पर एक सीलिंग कक्ष होता है। बेलनाकार टेप, एक ओर, सीलिंग कक्ष को पीसते समय वाल्व के मुख्य व्यास को बनाए रखने की अनुमति देता है, और दूसरी ओर, वाल्व की कठोरता को बढ़ाने और इस तरह विरूपण को रोकने की अनुमति देता है। सबसे व्यापक रूप से उपयोग किए जाने वाले वाल्व एक फ्लैट सिर और 45˚ सीलिंग कक्ष वाले होते हैं (ये अक्सर सेवन वाल्व होते हैं), और सिलेंडरों की भरने और सफाई में सुधार करने के लिए, सेवन वाल्व में निकास वाल्व की तुलना में बड़ा व्यास होता है। निकास वाल्व अक्सर बल्बनुमा गेंद के आकार के सिर के साथ बनाए जाते हैं।

यह सिलेंडरों से निकास गैसों के बहिर्वाह में सुधार करता है, और वाल्व की ताकत और कठोरता को भी बढ़ाता है। वाल्व सिर से गर्मी हटाने की स्थिति में सुधार करने और वाल्व की समग्र गैर-विकृतता को बढ़ाने के लिए, सिर और स्टेम के बीच संक्रमण 10˚ - 30˚ के कोण पर और बड़े वक्रता त्रिज्या के साथ किया जाता है। वाल्व स्टेम के ऊपरी छोर पर, वाल्व को वसंत को जोड़ने की स्वीकृत विधि के आधार पर, शंक्वाकार, बेलनाकार या विशेष आकार के खांचे बनाए जाते हैं। फटने वाले वाल्वों पर थर्मल तनाव को कम करने के लिए कई इंजनों में सोडियम कूलिंग का उपयोग किया जाता है। ऐसा करने के लिए, वाल्व को खोखला बना दिया जाता है, और परिणामस्वरूप गुहा सोडियम से आधा भर जाता है, जिसका गलनांक 100 ° C होता है। जब इंजन चल रहा होता है, तो सोडियम पिघल जाता है और वाल्व गुहा के माध्यम से यात्रा करता है, गर्मी को गर्म सिर से शीतलक स्टेम तक और वहां से वाल्व एक्ट्यूएटर में स्थानांतरित करता है।

2.2. वाल्व को उसके स्प्रिंग से जोड़ना:

इस इकाई के डिज़ाइन बेहद विविध हैं, लेकिन अर्ध-शंकु वाला डिज़ाइन सबसे आम है। वाल्व स्टेम में बने चैनलों में प्रवेश करने वाले दो अर्ध-शंकुओं की मदद से, एक प्लेट दबाई जाती है जो स्प्रिंग को पकड़ती है और इकाई को अलग होने की अनुमति नहीं देती है। यह स्प्रिंग और वाल्व के बीच एक संबंध बनाता है।

2.3. वाल्व सीट स्थान:

सभी आधुनिक इंजनों में निकास सीटें सिलेंडर हेड से अलग बनाई जाती हैं। जब सिलेंडर हेड एल्यूमीनियम मिश्र धातु से बना होता है तो ऐसे सैडल का उपयोग सक्शन कप के लिए भी किया जाता है। जब इसे कच्चा लोहा बनाया जाता है तो इसमें काठी बनाई जाती है। संरचनात्मक रूप से, सीट एक रिंग होती है जो एक विशेष मशीनीकृत सीट में सिलेंडर हेड से जुड़ी होती है। इसी समय, सीट की बाहरी सतह पर कभी-कभी खांचे बनाए जाते हैं, जो सीट पर दबाए जाने पर सिलेंडर हेड सामग्री से भर जाते हैं, जिससे उनका विश्वसनीय बन्धन सुनिश्चित होता है। दबाने के अलावा काठी को घुमाकर भी बन्धन किया जा सकता है। वाल्व बंद होने पर कार्य स्थान की जकड़न सुनिश्चित करने के लिए, सीट की कार्यशील सतह को वाल्व हेड के सीलिंग चैम्बर के समान कोण पर मशीनीकृत किया जाना चाहिए। ऐसा करने के लिए, 15˚ के कोण और लगभग 45 मिमी की चौड़ाई पर एक सीलिंग टेप प्राप्त करने के लिए काठी को 75 नॉट, 45˚ और 2˚ के अलावा अन्य तीक्ष्ण कोण वाले विशेष उपकरणों के साथ संसाधित किया जाता है। शेष कोने काठी के चारों ओर प्रवाह को बेहतर बनाने के लिए बनाए गए हैं।

2.4. वाल्व गाइड स्थान:

गाइडों का डिज़ाइन बहुत विविध है। अधिकतर, चिकनी बाहरी सतह वाले गाइडों का उपयोग किया जाता है, जो एक केंद्रहीन प्लंबिंग मशीन पर बनाए जाते हैं। बाहरी रिटेनिंग स्ट्रैप वाले गाइडों को बांधना आसान होता है, लेकिन ऐसा करना कठिन होता है। ऐसा करने के लिए, बेल्ट के बजाय गाइड में प्रतिबंधात्मक रिंग के लिए एक चैनल बनाना अधिक समीचीन है। निकास वाल्व गाइड का उपयोग अक्सर गर्म निकास धारा के ऑक्सीडेटिव प्रभावों से बचाने के लिए किया जाता है। इस मामले में, लंबे गाइड बनाए जाते हैं, जिनका बाकी हिस्सा सिलेंडर हेड एग्जॉस्ट चैनल में स्थित होता है। जैसे-जैसे गाइड और वाल्व हेड के बीच की दूरी कम होती जाती है, वाल्व हेड के किनारे गाइड में उद्घाटन वाल्व हेड के क्षेत्र में संकीर्ण या चौड़ा होता जाता है।

2.5. स्प्रिंग डिवाइस:

आधुनिक इंजनों में, स्थिर पिच वाले बेलनाकार स्प्रिंग्स सबसे आम हैं। सहायक सतहों को बनाने के लिए, स्प्रिंग के कॉइल्स के सिरों को एक-दूसरे के खिलाफ खड़ा कर दिया जाता है और उनके माथे से जोड़ दिया जाता है, जिसके परिणामस्वरूप कॉइल्स की कुल संख्या काम करने वाले स्प्रिंग्स की संख्या से दो से तीन गुना अधिक होती है। अंतिम कुंडलियाँ प्लेट के एक तरफ और सिलेंडर हेड या ब्लॉक के दूसरी तरफ टिकी होती हैं। यदि अनुनाद का खतरा है, तो वाल्व स्प्रिंग्स को परिवर्तनीय पिच के साथ निर्मित किया जाता है। स्टेप्ड गियरबॉक्स या तो स्प्रिंग के एक छोर से दूसरे छोर तक, या मध्य से दोनों छोर तक झुकता है। जब वाल्व खोला जाता है, तो एक दूसरे के निकटतम वाइंडिंग संपर्क में होती हैं, जिसके परिणामस्वरूप कार्यशील वाइंडिंग की संख्या कम हो जाती है, और स्प्रिंग के मुक्त कंपन की आवृत्ति बढ़ जाती है। इससे अनुनाद की स्थितियाँ समाप्त हो जाती हैं। इसी उद्देश्य के लिए, कभी-कभी शंक्वाकार झरनों का उपयोग किया जाता है, जिनकी प्राकृतिक आवृत्ति उनकी लंबाई के साथ बदलती रहती है और प्रतिध्वनि की घटना को बाहर रखा जाता है।

2.6. वाल्व समूह के तत्वों के निर्माण के लिए सामग्री:

• वाल्व - चूषण वाल्व क्रोम (40x), क्रोमियम निकल (40XN) और अन्य मिश्र धातु इस्पात में उपलब्ध हैं। निकास वाल्व क्रोमियम, निकल और अन्य मिश्र धातुओं की उच्च सामग्री के साथ गर्मी प्रतिरोधी स्टील्स से बने होते हैं: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA।

• वाल्व सीटें - उच्च तापमान प्रतिरोधी स्टील्स, कच्चा लोहा, एल्यूमीनियम कांस्य या सिरमेट का उपयोग किया जाता है।

• वाल्व गाइड निर्माण के लिए कठिन वातावरण हैं और उच्च तापीय और पहनने के प्रतिरोध और अच्छी तापीय चालकता वाली सामग्री के उपयोग की आवश्यकता होती है, जैसे कि ग्रे पर्ललाइटिक कच्चा लोहा और एल्यूमीनियम कांस्य।

• स्प्रिंग - एक स्प्रिंग रंध्र से वाइंडिंग वायर द्वारा बनाया गया, जैसे 65G, 60C2A, 50HFA।

वाल्व समूह संचालन:

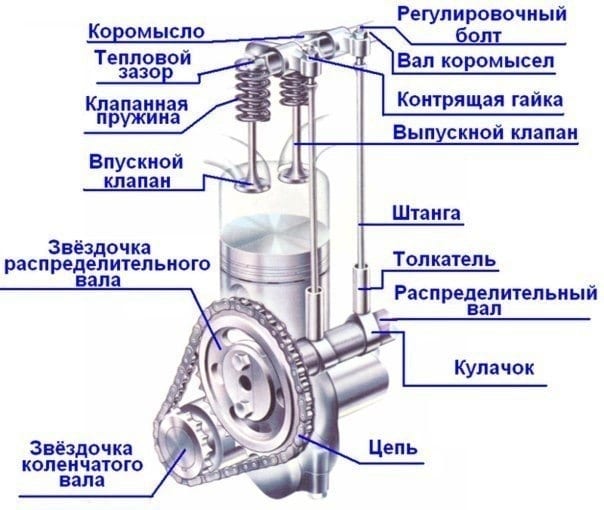

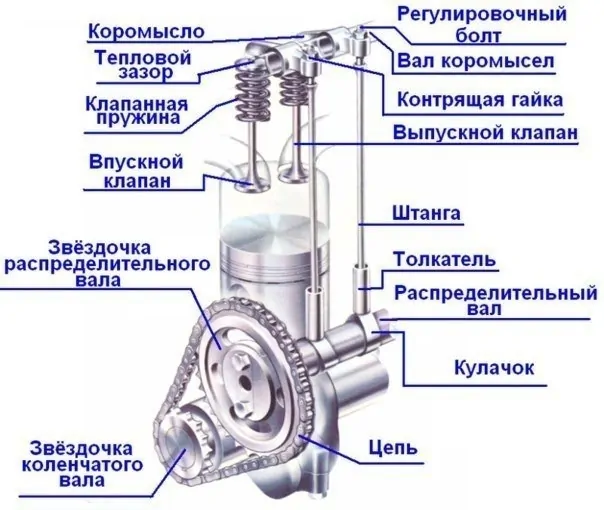

3.1. तुल्यकालन तंत्र:

सिंक्रोनाइज़ेशन तंत्र गतिज रूप से क्रैंकशाफ्ट से जुड़ा होता है, इसके साथ समकालिक रूप से चलता है। टाइमिंग बेल्ट सामान्य तरीके से व्यक्तिगत सिलेंडरों के सेवन और निकास बंदरगाहों को खोलता और सील करता है। यह सिलेंडर में गैस एक्सचेंज की प्रक्रिया है।

3.2 टाइमिंग ड्राइव क्रिया:

टाइमिंग ड्राइव कैंषफ़्ट के स्थान पर निर्भर करती है।

• निचले शाफ्ट के साथ - स्मूथ ऑपरेशन के लिए स्पर गियर्स के माध्यम से झुके हुए दांतों के साथ बनाया जाता है, और साइलेंट ऑपरेशन के लिए, गियर रिंग टेक्स्टोलाइट से बनी होती है। लंबी दूरी तक ड्राइव प्रदान करने के लिए एक परजीवी गियर या चेन का उपयोग किया जाता है।

• शीर्ष शाफ्ट के साथ - रोलर श्रृंखला। अपेक्षाकृत कम शोर स्तर, सरल डिजाइन, कम वजन, लेकिन सर्किट खराब हो जाता है और फैल जाता है। एक नियोप्रीन-आधारित टाइमिंग बेल्ट के माध्यम से स्टील के तार के साथ प्रबलित और पहनने के लिए प्रतिरोधी नायलॉन परत के साथ कवर किया गया। सरल डिजाइन, शांत संचालन।

3.3. गैस वितरण योजना:

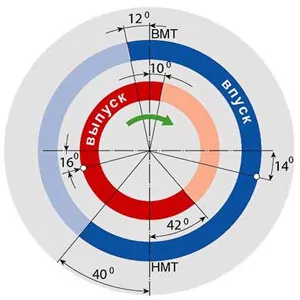

वाल्व के माध्यम से गैसों के पारित होने के लिए प्रदान किए गए प्रवाह का कुल क्रॉस सेक्शन इसके खुलने की अवधि पर निर्भर करता है। जैसा कि आप जानते हैं, चार-स्ट्रोक इंजन में, सेवन और निकास स्ट्रोक के कार्यान्वयन के लिए, एक पिस्टन स्ट्रोक प्रदान किया जाता है, जो क्रैंकशाफ्ट के 180˚ रोटेशन के अनुरूप होता है। हालाँकि, अनुभव से पता चला है कि सिलेंडर को बेहतर ढंग से भरने और साफ करने के लिए, यह आवश्यक है कि भरने और खाली करने की प्रक्रिया की अवधि संबंधित पिस्टन स्ट्रोक से अधिक लंबी हो, यानी। वाल्वों को खोलना और बंद करना पिस्टन स्ट्रोक के मृत बिंदुओं पर नहीं, बल्कि कुछ ओवरटेकिंग या देरी के साथ किया जाना चाहिए।

वाल्वों के खुलने और बंद होने के क्षणों को क्रैंकशाफ्ट के घूर्णन के कोणों में व्यक्त किया जाता है और इन्हें वाल्व टाइमिंग कहा जाता है। अधिक विश्वसनीयता के लिए, इन चरणों को गोलाकार आरेख (चित्र 1) के रूप में बनाया गया है।

सक्शन वाल्व आमतौर पर पिस्टन के शीर्ष मृत केंद्र तक पहुंचने से पहले एक ओवररन कोण φ1 = 5˚ - 30˚ के साथ खुलता है। यह भरने के स्ट्रोक की शुरुआत में एक निश्चित वाल्व क्रॉस-सेक्शन सुनिश्चित करता है और इस प्रकार सिलेंडर भरने में सुधार करता है। सक्शन वाल्व विलंब कोण φ2 = 30˚ - 90˚ के बाद बंद हो जाता है जब पिस्टन नीचे के मृत केंद्र से गुजर चुका होता है। इनलेट वाल्व बंद करने में देरी से ईंधन भरने में सुधार के लिए ताजा ईंधन मिश्रण का सेवन करने की अनुमति मिलती है और इसलिए इंजन की शक्ति में वृद्धि होती है।

निकास वाल्व एक ओवरटेकिंग कोण φ3 = 40˚ - 80˚, यानी के साथ खोला जाता है। स्ट्रोक के अंत में, जब सिलेंडर के गैसों में दबाव अपेक्षाकृत अधिक होता है (0,4 - 0,5 एमपीए)। इस दबाव पर शुरू किए गए गैस सिलेंडर की गहन निकासी से दबाव और तापमान में तेजी से गिरावट आती है, जिससे काम करने वाली गैसों को विस्थापित करने का काम काफी कम हो जाता है। निकास वाल्व विलंब कोण φ4 = 5˚ - 45˚ के साथ बंद हो जाता है। यह विलंब निकास गैसों से दहन कक्ष की अच्छी सफाई प्रदान करता है।

निदान, रखरखाव, मरम्मत:

4.1. निदान

नैदानिक संकेत:

- •आंतरिक दहन इंजन की कम शक्ति:

- कम निकासी;

- वाल्वों का अधूरा फिट;

- वाल्व जाम होना.

• ईंधन की खपत में वृद्धि: - वाल्वों और लिफ्टरों के बीच कम निकासी;

- वाल्वों का अधूरा फिट;

- वाल्व जाम होना.

• आंतरिक दहन इंजन में घिसाव: - कैंषफ़्ट पहनना;

- कैंषफ़्ट कैम खोलना;

- वाल्व स्टेम और उनकी झाड़ियों के बीच बढ़ी हुई निकासी;

- वाल्व और लिफ्टर्स के बीच बड़ी निकासी;

- फ्रैक्चर, वाल्व स्प्रिंग्स की लोच का उल्लंघन।

• निम्न दबाव सूचक: - वाल्व सीटें नरम हैं;

- नरम या टूटा हुआ वाल्व स्प्रिंग;

- जला हुआ वाल्व;

- जला हुआ या फटा हुआ सिलेंडर हेड गैसकेट;

- असमायोजित थर्मल गैप।

• उच्च दबाव सूचक. - सिर की ऊँचाई कम होना

समय पर निदान के तरीके:

• संपीड़न स्ट्रोक के अंत में सिलेंडर दबाव का मापन। माप के दौरान, निम्नलिखित शर्तों को पूरा किया जाना चाहिए: आंतरिक दहन इंजन को ऑपरेटिंग तापमान तक गर्म किया जाना चाहिए; स्पार्क प्लग को नष्ट किया जाना चाहिए; इंडक्शन कॉइल के केंद्र केबल को तेल से चिकना किया जाना चाहिए, और थ्रॉटल और वायु वाल्व खुले होने चाहिए। माप कम्प्रेसर का उपयोग करके किया जाता है। अलग-अलग सिलेंडरों के बीच दबाव का अंतर 5% से अधिक नहीं होना चाहिए।

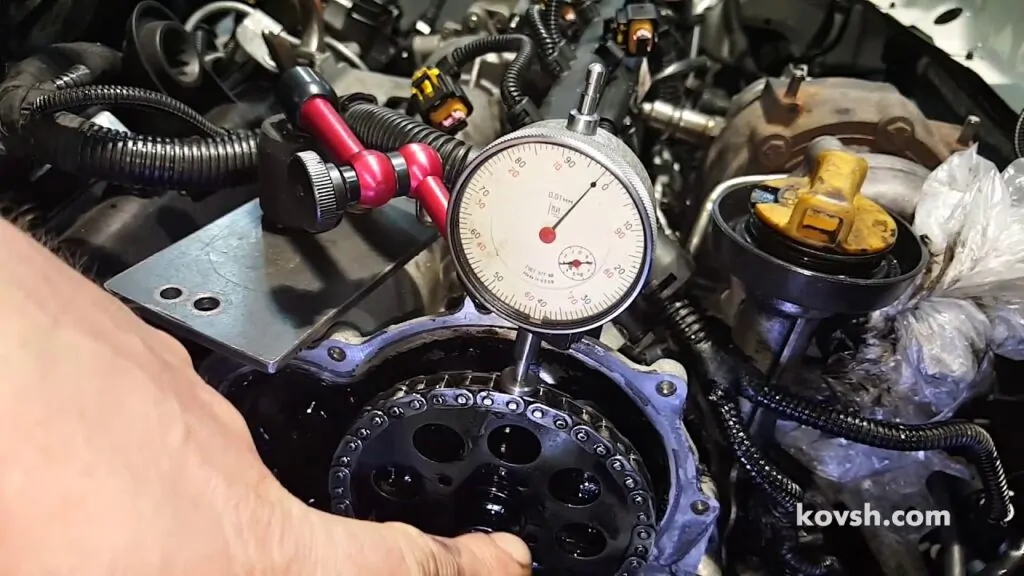

4.2. टाइमिंग बेल्ट में थर्मल गैप का समायोजन:

थर्मल गैप की जांच और समायोजन पहले सिलेंडर से शुरू होकर, इंजन संचालन के क्रम के अनुरूप दबाव गेज प्लेटों का उपयोग करके किया जाता है। यदि सामान्य गैप के अनुरूप मोटाई वाला गेज स्वतंत्र रूप से गुजरता है तो गैप को उचित रूप से समायोजित माना जाता है। क्लीयरेंस को समायोजित करते समय, एडजस्टिंग स्क्रू को स्क्रूड्राइवर से पकड़ें, लॉक नट को ढीला करें, क्लीयरेंस प्लेट को वाल्व स्टेम और कपलिंग के बीच रखें, और वांछित क्लीयरेंस सेट करने के लिए एडजस्टिंग स्क्रू को घुमाएं। फिर लॉकनट को कस दिया जाता है।

4.3. वाल्व समूह की मरम्मत:

• वाल्व की मरम्मत - मुख्य दोष शंक्वाकार कामकाजी सतह के घिसाव और जलन, तने के घिसाव और दरारों का दिखना हैं। यदि सिर जलते हैं या दरारें दिखाई देती हैं, तो वाल्वों को छोड़ दिया जाता है। मुड़े हुए वाल्व के तने को एक उपकरण का उपयोग करके हाथ से दबाने पर सीधा किया जाता है। घिसे हुए वाल्व के तने को क्रोनाइज़ेशन या इस्त्री द्वारा ठीक किया जाता है और फिर मामूली या बड़े आकार के मरम्मत के आकार के लिए ग्राउंड किया जाता है। वाल्व हेड की घिसी हुई कार्यशील सतह को रिपेयर साइज के लिए ग्राउंड किया जाता है। वाल्वों को अपघर्षक पेस्ट के साथ सीटों पर लैप किया जाता है। हिंग वाले वाल्वों पर केरोसिन डालकर पीसने की शुद्धता की जांच की जाती है, अगर यह रिसाव नहीं करता है, तो 4-5 मिनट के लिए पीसना अच्छा होता है। वाल्व स्प्रिंग्स को बहाल नहीं किया जाता है, लेकिन नए के साथ बदल दिया जाता है।

प्रश्न और उत्तर:

गैस वितरण तंत्र में क्या शामिल है? यह सिलेंडर हेड में स्थित होता है। इसके डिज़ाइन में शामिल हैं: एक कैंषफ़्ट बिस्तर, एक कैंषफ़्ट, वाल्व, रॉकर आर्म्स, पुशर, हाइड्रोलिक कम्पेसाटर और, कुछ मॉडलों में, एक चरण शिफ्टर।

Дइंजन टाइमिंग बेल्ट का उद्देश्य क्या है? यह तंत्र वायु-ईंधन मिश्रण के एक ताजा हिस्से की समय पर आपूर्ति और निकास गैसों को हटाने को सुनिश्चित करता है। संशोधन के आधार पर, यह वाल्व टाइमिंग के समय को बदल सकता है।

गैस वितरण तंत्र कहाँ स्थित है? आधुनिक आंतरिक दहन इंजन में, गैस वितरण तंत्र सिलेंडर हेड में सिलेंडर ब्लॉक के ऊपर स्थित होता है।