Gasverteilungsmechanismus - Ventilgruppe

Inhalt

Zweck und Art des Timings:

1.1. Zweck des Gasverteilungsmechanismus:

Der Zweck des Ventilsteuerungsmechanismus besteht darin, ein frisches Kraftstoffgemisch in die Motorzylinder zu leiten und Abgase freizusetzen. Der Ladungswechsel erfolgt über die Ein- und Auslassöffnungen, die durch die Zahnriemenelemente hermetisch verschlossen sind, entsprechend dem anerkannten Motorbetriebsverfahren.

1.2. Ventilgruppenzuordnung:

Der Zweck der Ventilgruppe besteht darin, die Einlass- und Auslassöffnungen hermetisch zu schließen und sie zur festgelegten Zeit für die festgelegte Zeit zu öffnen.

1.3. Timing-Typen:

Abhängig von den Organen, über die die Motorzylinder mit der Umgebung verbunden sind, besteht der Zahnriemen aus Ventil, Spule und kombiniert.

1.4. Vergleich der Timing-Typen:

Die Ventilsteuerung ist aufgrund ihrer relativ einfachen Konstruktion und zuverlässigen Bedienung am gebräuchlichsten. Eine ideale und zuverlässige Abdichtung des Arbeitsraums, die durch die Tatsache erreicht wird, dass die Ventile bei hohem Druck in den Zylindern stationär bleiben, bietet einen ernsthaften Vorteil gegenüber einem Ventil oder einer kombinierten Zeitsteuerung. Daher wird zunehmend die Ventilsteuerung verwendet.

Ventilgruppengerät:

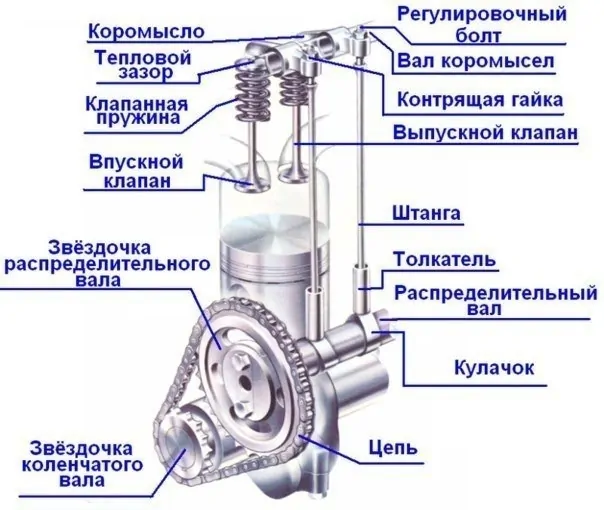

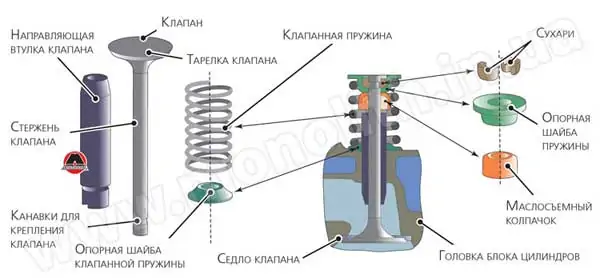

2.1. Ventilvorrichtung:

Motorventile bestehen aus einem Schaft und einem Kopf. Die Köpfe sind meist flach, konvex oder glockenförmig. Der Kopf hat einen kleinen zylindrischen Riemen (ca. 2 mm) und eine 45 ° - oder 30 ° -Dichtfase. Der zylindrische Riemen ermöglicht es einerseits, den Hauptventildurchmesser beim Schleifen der Dichtfase beizubehalten und andererseits die Ventilsteifigkeit zu erhöhen und dadurch eine Verformung zu verhindern. Am weitesten verbreitet sind Ventile mit flachem Kopf und Dichtungsschräge in einem Winkel von 45 ° (dies sind meistens Einlassventile). Um das Befüllen und Reinigen von Zylindern zu verbessern, hat das Einlassventil einen größeren Durchmesser als das Auslassventil. Auslassventile werden häufig mit einem gewölbten Kugelkopf hergestellt.

Dies verbessert den Abfluss von Abgasen aus den Zylindern und erhöht auch die Festigkeit und Steifigkeit des Ventils. Um die Bedingungen für die Wärmeabfuhr aus dem Ventilkopf zu verbessern und die Gesamtformbeständigkeit des Ventils zu erhöhen, erfolgt der Übergang zwischen Kopf und Schaft in einem Winkel von 10˚ - 30˚ und mit großem Krümmungsradius. Am oberen Ende des Ventilschafts sind Rillen mit konischer, zylindrischer oder spezieller Form angebracht, je nach akzeptierter Methode zur Befestigung der Feder am Ventil. Natriumkühlung wird in einer Reihe von Motoren verwendet, um die thermische Belastung von geplatzten Ventilen zu reduzieren. Dazu wird das Ventil hohl gemacht und der entstehende Hohlraum zur Hälfte mit Natrium gefüllt, dessen Schmelzpunkt 100 ° C beträgt. Wenn der Motor läuft, schmilzt das Natrium und wandert durch den Ventilhohlraum, wobei es Wärme vom heißen Kopf zum Kühlmittelschaft und von dort zum Ventilstellglied überträgt.

2.2. Anschließen des Ventils an seine Feder:

Die Designs dieser Einheit sind äußerst unterschiedlich, aber das häufigste Design sind Halbkegel. Mit Hilfe von zwei Halbkegeln, die in die Kanäle des Ventilschafts eintreten, wird die Platte gedrückt, die die Feder hält und das Zerlegen des Geräts nicht zulässt. Dadurch wird eine Verbindung zwischen der Feder und dem Ventil hergestellt.

2.3. Position des Ventilsitzes:

Bei allen modernen Motoren werden die Auspuffsitze getrennt vom Zylinderkopf hergestellt. Diese werden auch für Saugnäpfe verwendet, wenn der Zylinderkopf aus einer Aluminiumlegierung besteht. Wenn es aus Gusseisen ist, werden die Sättel darin hergestellt. Strukturell ist der Sitz ein Ring, der in einem speziell bearbeiteten Sitz am Zylinderkopf befestigt ist. Gleichzeitig werden manchmal Rillen an der Außenfläche des Sitzes angebracht, die beim Drücken auf den Sitz mit Zylinderkopfmaterial gefüllt werden, um deren zuverlässige Befestigung zu gewährleisten. Neben der Klemmung kann die Befestigung auch durch Schwenken des Sattels erfolgen. Um die Dichtheit des Arbeitsraums bei geschlossenem Ventil zu gewährleisten, muss die Arbeitsfläche des Sitzes im gleichen Winkel wie die Dichtfase des Ventilkopfes bearbeitet werden. Hierzu werden die Sättel mit Spezialwerkzeugen mit Schärfwinkeln von nicht 15 nicht, 45 ° und 75 ° bearbeitet, um ein Dichtungsband in einem Winkel von 45 ° und einer Breite von ca. 2 mm zu erhalten. Die restlichen Ecken dienen dazu, den Fluss um den Sattel herum zu verbessern.

2.4. Ventilführungen Ort:

Das Design der Guides ist sehr vielfältig. Am häufigsten werden Führungen mit einer glatten Außenfläche verwendet, die auf einer spitzenlosen Sanitärmaschine hergestellt werden. Führungen mit einem externen Haltegurt sind bequemer zu befestigen, aber schwieriger herzustellen. Zu diesem Zweck ist es zweckmäßiger, anstelle eines Riemens einen Kanal für den Anschlagring in der Führung herzustellen. Auslassventilführungen werden häufig verwendet, um sie vor den oxidativen Wirkungen des heißen Abgasstroms zu schützen. In diesem Fall werden längere Führungen hergestellt, von denen sich der Rest im Zylinderkopf-Auslasskanal befindet. Wenn der Abstand zwischen der Führung und dem Ventilkopf abnimmt, wird die Öffnung in der Führung an der Seite des Ventilkopfs im Bereich des Ventilkopfs enger oder breiter.

2.5. Federgerät:

In modernen Motoren sind die gängigsten Zylinderfedern mit konstanter Steigung. Zur Bildung der Stützflächen werden die Enden der Windungen der Feder gegeneinander gebracht und mit den Stirnen geläppt, wodurch die Gesamtzahl der Windungen zwei- bis dreimal so groß ist wie die Anzahl der Arbeitsfedern. Die Endspulen sind auf einer Seite der Platte und auf der anderen Seite des Zylinderkopfs oder Blocks gelagert. Bei Resonanzgefahr werden die Ventilfedern mit variabler Steigung hergestellt. Das Stufengetriebe biegt sich entweder von einem Ende der Feder zum anderen oder von der Mitte zu beiden Enden. Beim Öffnen des Ventils berühren sich die einander am nächsten liegenden Wicklungen, wodurch die Anzahl der Arbeitswicklungen abnimmt und die Frequenz der freien Schwingungen der Feder zunimmt. Dies beseitigt die Bedingungen für die Resonanz. Für den gleichen Zweck werden manchmal konische Federn verwendet, deren Eigenfrequenz sich entlang ihrer Länge ändert und das Auftreten von Resonanz ausgeschlossen ist.

2.6. Materialien zur Herstellung von Ventilgruppenelementen:

• Ventile – Saugventile sind in Chrom (40x), Chromnickel (40XN) und anderen legierten Stählen erhältlich. Auslassventile bestehen aus hitzebeständigen Stählen mit einem hohen Gehalt an Chrom, Nickel und anderen Legierungsmetallen: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• Ventilsitze - Es werden hochwarmfeste Stähle, Gusseisen, Aluminiumbronze oder Cermet verwendet.

• Ventilführungen sind in schwierigen Umgebungen herzustellen und erfordern die Verwendung von Materialien mit hoher Wärme- und Verschleißfestigkeit und guter Wärmeleitfähigkeit, wie Grauguss und Aluminiumbronze.

• Federn – hergestellt durch Wickeln von Draht aus einem Federstoma, z. B. 65G, 60C2A, 50HFA.

Ventilgruppenbetrieb:

3.1. Synchronisationsmechanismus:

Der Synchronisationsmechanismus ist kinematisch mit der Kurbelwelle verbunden und bewegt sich synchron mit dieser. Der Zahnriemen öffnet und verschließt die Einlass- und Auslassöffnungen der einzelnen Zylinder gemäß dem akzeptierten Betriebsverfahren. Dies ist der Prozess des Gasaustauschs in Flaschen.

3.2 Wirkung des Steuerantriebs:

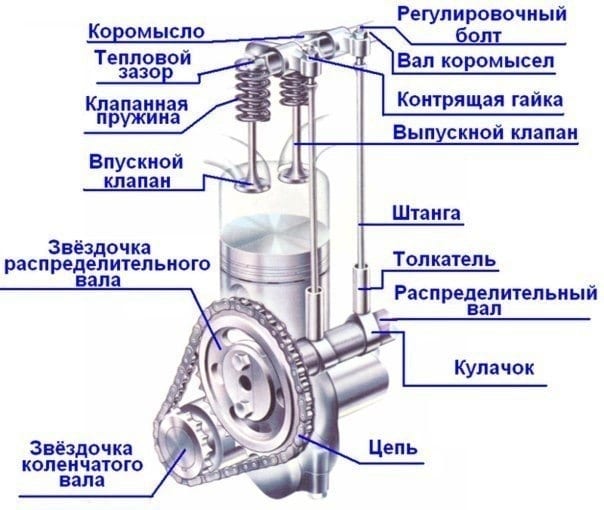

Der Steuerantrieb hängt von der Position der Nockenwelle ab.

• Mit einer niedrigeren Welle - durchgehende Stirnräder für einen ruhigeren Lauf sind mit schrägen Zähnen hergestellt, und für einen leisen Lauf ist der Zahnkranz aus Textolit. Ein parasitäres Zahnrad oder eine Kette wird verwendet, um einen Antrieb über eine längere Distanz bereitzustellen.

• Mit oberer Welle - Rollenkette. Relativ niedriger Geräuschpegel, einfacher Aufbau, geringes Gewicht, aber die Schaltung nutzt sich ab und dehnt sich aus. Durch einen mit Stahldraht verstärkten und mit einer verschleißfesten Nylonschicht überzogenen Zahnriemen auf Neoprenbasis. Einfaches Design, leiser Betrieb.

3.3. Gasverteilungsschema:

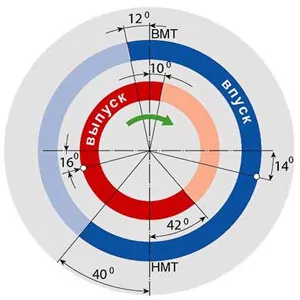

Die Gesamtströmungsfläche für den Durchgang von Gasen durch das Ventil hängt von der Dauer seiner Öffnung ab. Wie Sie wissen, ist bei Viertaktmotoren für die Ausführung der Einlass- und Auslasshübe ein Kolbenhub vorgesehen, der der Drehung der Kurbelwelle um 180 ° entspricht. Die Erfahrung hat jedoch gezeigt, dass es für ein besseres Befüllen und Reinigen des Zylinders erforderlich ist, dass die Dauer des Befüll- und Entleerungsprozesses länger ist als die entsprechenden Kolbenhübe, d.h. Das Öffnen und Schließen der Ventile sollte nicht an den Totpunkten des Kolbenhubs erfolgen, sondern mit etwas Überholen oder Verzögerung.

Die Öffnungs- und Schließzeiten des Ventils werden in Drehwinkeln der Kurbelwelle ausgedrückt und als Ventilsteuerung bezeichnet. Zur Erhöhung der Zuverlässigkeit werden diese Phasen in Form von Kreisdiagrammen erstellt (Abb. 1).

Üblicherweise öffnet das Saugventil bei einem Schubwinkel φ1 = 5˚ – 30˚ vor dem oberen Totpunkt des Kolbens. Dadurch wird bereits zu Beginn des Füllhubs ein gewisser Ventilquerschnitt gewährleistet und somit die Füllung des Zylinders verbessert. Das Saugventil wird mit einem Verzögerungswinkel φ2 = 30˚ - 90˚ geschlossen, nachdem der Kolben den unteren Totpunkt passiert hat. Die Schließverzögerung des Einlassventils ermöglicht es, das Ansaugen von frischem Kraftstoffgemisch zu nutzen, um das Auftanken zu verbessern und somit die Motorleistung zu erhöhen.

Das Auslassventil wird mit einem Überholwinkel φ3 = 40˚ – 80˚ geöffnet, d.h. am Ende des Hubs, wenn der Druck in den Gasen des Zylinders relativ hoch ist (0,4 - 0,5 MPa). Ein bei diesem Druck begonnenes intensives Ausstoßen der Gasflasche führt zu einem raschen Druck- und Temperaturabfall, was die Verdrängungsarbeit von Arbeitsgasen erheblich reduziert. Das Auslassventil schließt mit einem Verzögerungswinkel φ4 = 5˚ - 45˚. Diese Verzögerung sorgt für eine gute Reinigung der Brennkammer von Abgasen.

Diagnose, Wartung, Reparatur:

4.1. Diagnose

Diagnosezeichen:

- •Reduzierte Leistung des Verbrennungsmotors:

- Reduzierter Abstand;

- Unvollständige Ventilpassung;

- Festgenommene Ventile.

• Erhöhter Kraftstoffverbrauch: - Reduzierter Abstand zwischen Ventilen und Hebern;

- Unvollständige Ventilpassung;

- Festgenommene Ventile.

• Verschleiß bei Verbrennungsmotoren: - Nockenwellenverschleiß;

- Öffnen der Nockenwellennocken;

- Erhöhter Abstand zwischen Ventilspindeln und Ventilbuchsen;

- Großer Abstand zwischen Ventilen und Hebern;

- Bruch, Verletzung der Elastizität der Ventilfedern.

• Niederdruckanzeige: - Die Ventilsitze sind weich;

- Weiche oder gebrochene Ventilfeder;

- Verbranntes Ventil;

- verbrannte oder zerrissene Zylinderkopfdichtung;

- Unangepasste Wärmespalte.

• Hochdruckanzeige. - Verminderte Kopfhöhe;

Timing-Diagnosemethoden:

• Messung des Drucks im Zylinder am Ende des Kompressionshubs. Während der Messung müssen folgende Bedingungen erfüllt sein: Der Verbrennungsmotor muss auf Betriebstemperatur erwärmt werden; Die Zündkerzen müssen entfernt werden; Das mittlere Kabel der Induktionsspule muss geölt und die Drosselklappe und das Luftventil geöffnet sein. Die Messung erfolgt mit Kompressoren. Die Druckdifferenz zwischen einzelnen Zylindern sollte 5% nicht überschreiten.

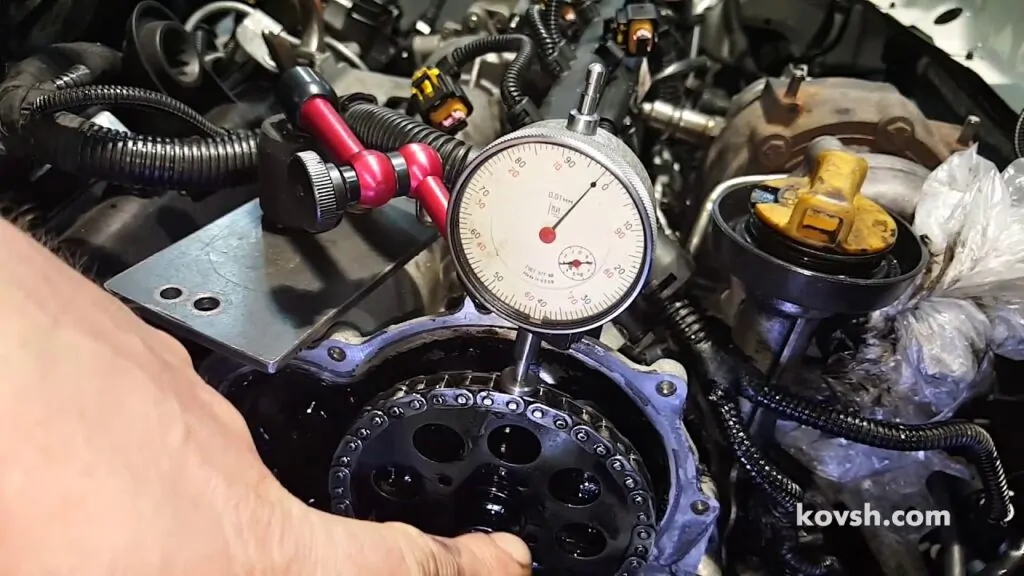

4.2. Einstellen des thermischen Spiels im Zahnriemen:

Die Überprüfung und Einstellung des thermischen Spaltes erfolgt mit den Manometerplatten in der Reihenfolge, die der Reihenfolge des Motorbetriebs entspricht, beginnend mit dem ersten Zylinder. Der Spalt wird richtig eingestellt, wenn der Dickenmesser, der dem normalen Spalt entspricht, frei verläuft. Halten Sie beim Einstellen des Spiels die Einstellschraube mit einem Schraubendreher fest, lösen Sie die Gegenmutter, platzieren Sie die Spielplatte zwischen dem Ventilschaft und der Kupplung und drehen Sie die Einstellschraube, um das erforderliche Spiel einzustellen. Dann wird die Kontermutter angezogen.

4.3. Reparatur der Ventilgruppe:

• Ventilreparatur – die Hauptfehler sind Verschleiß und Verbrennung der konischen Arbeitsfläche, Verschleiß des Schafts und das Auftreten von Rissen. Wenn die Köpfe brennen oder Risse auftreten, werden die Ventile verworfen. Verbogene Ventilschäfte werden auf einer Handpresse mit einem Werkzeug gerichtet. Abgenutzte Ventilschäfte werden durch Chromieren oder Bügeln repariert und dann auf die nominale oder übergroße Reparaturgröße geschliffen. Die verschlissene Arbeitsfläche des Ventiltellers wird auf Reparaturmaß geschliffen. Die Ventile werden mit Schleifpasten auf die Sitze geläppt. Die Schleifgenauigkeit wird überprüft, indem Kerosin auf Klappventile gegossen wird. Wenn es nicht ausläuft, ist das Schleifen 4-5 Minuten lang gut. Ventilfedern werden nicht restauriert, sondern durch neue ersetzt.

Fragen und Antworten:

Was ist im Gasverteilungsmechanismus enthalten? Es sitzt im Zylinderkopf. Sein Design umfasst: ein Nockenwellenbett, eine Nockenwelle, Ventile, Kipphebel, Stößel, Hydrostößel und bei einigen Modellen einen Phasenschieber.

ДWozu dient die Motorsteuerung? Dieser Mechanismus gewährleistet die rechtzeitige Zufuhr eines frischen Teils des Luft-Kraftstoff-Gemisches und die Entfernung von Abgasen. Abhängig von der Modifikation kann es die Steuerzeiten der Ventilsteuerzeiten ändern.

Wo befindet sich der Gasverteilungsmechanismus? Bei einem modernen Verbrennungsmotor befindet sich der Gasverteilungsmechanismus oberhalb des Zylinderblocks im Zylinderkopf.