Elektroauto gestern, heute und morgen: Teil 2

Inhalt

Separate Plattformen oder Nachrüstlösungen für Elektrofahrzeuge

Ist die Schaffung und Implementierung vollelektrischer Plattformen wirtschaftlich? Antwort: es kommt darauf an. Bereits 2010 hat der Chevrolet Volt (Opel Ampera) gezeigt, dass es Möglichkeiten gibt, die Karosseriestruktur für einen konventionellen Mover optimal und kostengünstig umzubauen, indem der Akku in den zentralen Tunnel der Delta II-Plattform integriert wird, in dem sich die Abgasanlage befindet. ) und unter dem Rücksitz des Autos. Aus heutiger Sicht ist Volt jedoch ein Hybrid-Plug-In (trotz einer sehr hoch entwickelten Technologie, die der des Toyota Prius ähnelt) mit einer 16-kWh-Batterie und einem Verbrennungsmotor. Vor zehn Jahren wurde es von der Firma als Elektroauto mit erhöhter Kilometerleistung vorgeschlagen, und dies ist sehr bezeichnend für die Art und Weise, wie diese Art von Auto in diesem Jahrzehnt lief.

Für Volkswagen und seine Geschäftsbereiche, deren ehrgeizige Pläne die Produktion von einer Million Elektrofahrzeugen pro Jahr bis 2025 umfassen, ist die Schaffung von Plattformen, die speziell für Elektrofahrzeuge ausgelegt sind, gerechtfertigt. Bei Herstellern wie BMW ist die Sache jedoch deutlich komplizierter. Nach dem stark verbrühten i3, der an der Spitze stand, aber zu einem anderen Zeitpunkt entstand und daher nie wirtschaftlich wurde, entschieden die Verantwortlichen des bayerischen Unternehmens, dass die Designer nach einer Möglichkeit suchen sollten, flexible Plattformen zu schaffen, die die Effizienz beider maximieren können Laufwerkstypen. Leider sind herkömmlich angepasste elektrische Plattformen wirklich ein Designkompromiss – die Zellen werden in separaten Gehäusen verpackt und dort platziert, wo Platz ist, und in neueren Designs werden diese Volumina für solche Integrationen bereitgestellt.

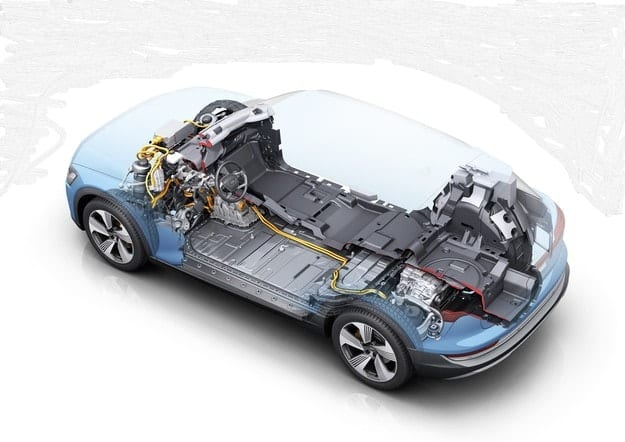

Dieser Raum wird jedoch nicht so effizient genutzt wie bei der Verwendung von in den Boden eingebauten Zellen, und die Elemente sind durch Kabel verbunden, was Gewicht und Widerstand erhöht. Die aktuellen E-Modelle der meisten Unternehmen wie der e-Golf und die elektrische B-Klasse von Mercedes sind genau das. Daher wird BMW optimierte Versionen der CLAR-Plattform verwenden, auf der die kommenden iX3 und i4 basieren werden. Mercedes wird in den kommenden Jahren einen ähnlichen Ansatz verfolgen und modifizierte Versionen seiner aktuellen Plattformen verwenden, bevor (etwa zwei Jahre später) der dedizierte EVA II eingeführt wird. Für seine ersten Elektromodelle, insbesondere den e-Tron, verwendete Audi eine modifizierte Version seines regulären MLB Evo, die den gesamten Radstand änderte, um einen vollständigen Batteriesatz zu integrieren. Allerdings entwickeln Porsche und Audi derzeit eine speziell für den Elektroantrieb konzipierte Premium Platform Electric (PPE), die auch von Bentley zum Einsatz kommen wird. Aber auch die neue Generation dedizierter EV-Plattformen wird nicht den avantgardistischen Ansatz des i3 anstreben, der dafür hauptsächlich Stahl und Aluminium verwenden wird.

Und so sucht jeder seinen eigenen neuen Weg im Dschungel der nahen Zukunft. Vor 30 Jahren verkaufte Fiat die Elektroversion des Panda, doch FiatChrysler hinkt dem Trend hinterher. Die Fiat 500e-Version und die Chrysler Pacifica Plug-in-Version werden derzeit in den USA verkauft. Der Geschäftsplan des Unternehmens sieht eine Investition von 9 Milliarden Euro in elektrifizierte Modelle bis 2022 vor und wird bald mit der Produktion von 500 Elektrofahrzeugen in Europa auf einer neuen elektrifizierten Plattform beginnen. Auch Maserati und Alfa Romeo werden elektrifizierte Modelle haben.

Bis 2022 soll Ford 16 Elektrofahrzeuge auf der MEB-Plattform in Europa auf den Markt bringen; Honda wird elektrifizierte Antriebsstränge verwenden, um bis 2025 zwei Drittel seiner Modelle in Europa auf den Markt zu bringen; Hyundai hat Elektroversionen des Kona und Ioniq gut verkauft, ist aber jetzt mit einer völlig neuen EV-Plattform bereit. Toyota wird seine zukünftigen Elektromodelle auf einem speziell für Elektrofahrzeuge gebauten e-TNGA aufbauen, das auch von Mazda verwendet wird, und obwohl der Name derselbe ist wie bei einer Reihe neuer TNGA-Lösungen, ist er streng spezifisch. Toyota hat viel Erfahrung mit Elektroautos und Energiemanagement, aber nicht mit Lithium-Ionen-Batterien, weil es im Namen der Zuverlässigkeit bis zuletzt Nickel-Metallhydrid-Batterien verwendet hat. Renault-Nissan-Mitsubishi verwendet für die meisten seiner Elektromodelle angepasste bestehende Designs, wird aber bald auch eine neue Elektroplattform, das CMF-EV, auf den Markt bringen. Der CMF-Name sollte Sie nicht täuschen – wie bei Toyota und TNGA hat der CMF-EV fast nichts mit dem CMF zu tun. PSA-Modelle verwenden Versionen der CMP- und EMP2-Plattformen. Auch die Plattform eines der Pioniere der neuen Elektromobilität, Jaguar I-Pace, ist vollelektrisch.

Wie wird die Produktion verlaufen?

Die Montage eines Autos in einer Fabrik macht 15 Prozent des gesamten Produktionsprozesses aus. Die restlichen 85 Prozent umfassen die Produktion von jeweils mehr als zehntausend Teilen und deren Vormontage in rund 100 der wichtigsten Produktionseinheiten, die dann an die Produktionslinie gesendet werden. Autos zeichnen sich heute durch einen extrem hohen Komplexitätsgrad aus, und die Spezifität ihrer Komponenten ermöglicht es ihnen nicht, vollständig in einem Automobilunternehmen hergestellt zu werden. Dies gilt auch für Hersteller wie Daimler, die einen höheren Integrations- und Eigenproduktionsgrad von Bauteilen wie Getrieben aufweisen. Die Zeiten, in denen das Unternehmen bis ins kleinste Detail hergestellt wurde, wie beispielsweise der Ford Model T, sind lange vorbei. Vielleicht, weil das Modell T nicht viele Details enthält ...

Die starken Impulse für die Entwicklung von Elektrofahrzeugen in den letzten Jahren stellen die Hersteller konventioneller Autos jedoch vor völlig neue Herausforderungen. Unabhängig davon, wie flexibel der Produktionsprozess ist, umfasst er hauptsächlich Modelle von Montagesystemen mit konventionellen Karosserien, Antriebssträngen und Antriebssträngen. Dazu gehören Plug-in-Hybridmodelle, die sich im Layout nicht wesentlich unterscheiden, mit Ausnahme des Hinzufügens einer Batterie und einer Leistungselektronik an einer geeigneten Stelle am Gehäuse. Dies gilt auch für Elektrofahrzeuge, die auf traditionellen Designs basieren.

Der Bau von Autos, einschließlich elektrischer, erfolgt gleichzeitig mit der Gestaltung von Produktionsprozessen, bei denen jedes Automobilunternehmen seinen eigenen Ansatz wählt. Hier geht es nicht um Tesla, dessen Produktion fast von Grund auf auf der Basis von Elektrofahrzeugen aufgebaut ist, sondern um anerkannte Hersteller, die je nach Bedarf die Produktion von Autos mit konventionellen und elektrischen Antrieben kombinieren müssen. Und da niemand genau weiß, was kurzfristig passieren wird, sollte alles flexibel genug sein.

Neue Produktionssysteme ...

Für die meisten Hersteller besteht die Lösung darin, die Produktionslinien an den Einbau von Elektrofahrzeugen anzupassen. GM produziert beispielsweise in bestehenden Anlagen ein Hybridvolt und einen elektrischen Bolzen. Ihre ehemaligen PSA-Freunde sagen, dass sie ihre Autos so gestalten werden, dass sie den gleichen Ansatz verwenden können.

Die Bemühungen von Daimler, Elektrofahrzeuge unter der neuen Marke EQ zu entwickeln und Werke anzupassen, basieren auf einer Schätzung von 15 bis 25 Prozent des Mercedes-Benz-Umsatzes bis 2025. Um darauf vorbereitet zu sein Mit der Entwicklung des Marktes, einschließlich der Berücksichtigung dieser ziemlich breiten Palette von Prognosen, erweitert das Unternehmen sein Werk in Sindelfingen um ein Werk namens Werk 56. Mercedes definiert dieses Werk als „das erste Werk der Zukunft“ und wird alle technologischen Lösungen umfassen . Anya und Systeme heißen. Industrie 4.0. Wie das PSA-Werk in Tremere können auch dieses Werk und das Daimler Full-Flex-Werk in Kecskemét neben konventionellen Elektroautos produzieren. Die Produktion ist auch bei Toyota flexibel, das seine Elektroautos in Motomachi, Toyota City, produzieren wird. Seit Jahrzehnten hat das Unternehmen die Effizienz von Produktionsprozessen zu einem Kult gemacht, hat aber kurzfristig keine übermäßig ehrgeizigen Absichten als Konkurrent und VW bei rein elektrischen Autos.

... oder brandneue Fabriken

Nicht alle Hersteller wählen diesen flexiblen Ansatz. Volkswagen investiert beispielsweise eine Milliarde Euro in sein Werk in Zwickau und entwirft es nur für die Produktion von Elektrofahrzeugen. Das Unternehmen bereitet eine Reihe davon vor, darunter Modelle verschiedener Marken des Konzerns, die auf der völlig neuen modularen Architektur MEB (Modularer E-Antriebs-Baukasten) basieren werden. Die von VW vorbereitete Produktionsanlage wird in der Lage sein, große Mengen zu bewältigen, und die ehrgeizigen Großpläne des Unternehmens stehen im Mittelpunkt dieser Entscheidung.

Die langsame Bewegung in diese Richtung hat ihre eigene logische Erklärung - etablierte Automobilhersteller folgen etablierten, konsistenten Mustern des Fahrzeugbaus und der Produktionsprozesse. Das Wachstum muss stetig sein, ohne Abstürze, wie Tesla. Zudem erfordern hohe Qualitätskriterien viele Verfahren und das kostet Zeit. Elektromobilität ist eine Chance für chinesische Unternehmen, breiter in internationale Märkte zu expandieren, aber sie müssen auch zuerst mit der Produktion zuverlässiger und vor allem sicherer Fahrzeuge beginnen.

Tatsächlich sind der Bau von Plattformen und die Organisation von Produktionsprozessen für die Autohersteller weniger ein Problem. In dieser Hinsicht haben sie viel mehr Erfahrung als Tesla. Die Konstruktion und Herstellung einer rein elektrisch angetriebenen Plattform ist weniger komplex als bei konventionell angetriebenen Fahrzeugen – beispielsweise weist der Unterbau letzterer viel mehr Krümmungen und Verbindungen auf, die einen komplexeren und kostspieligeren Herstellungsprozess erfordern. Unternehmen haben viel Erfahrung in der Anpassung solcher Produkte und dies wird für sie kein Problem darstellen, zumal sie viel Erfahrung mit Multi-Material-Konstruktionen gesammelt haben. Die Anpassung von Prozessen braucht zwar Zeit, aber modernste Produktionslinien sind diesbezüglich sehr flexibel. Ein wesentliches Problem von Elektrofahrzeugen bleibt die Energiespeicherung, also die Batterie.